KESME KALIPLARI

1- KESME KALIPLARI

Kalıplar, Kesme Kalıpları ve Plastik Hacim Kalıpları olmak üzere başlıca iki kategoriye ayrılır.

Değişik biçim ve boyutlardaki preslere bağlanarak, sac ve metaller üzerinde kesme, bükme ve çekme işlemlerini seri olarak yapabilen aparatlara Sac-Metal Kalıpları denir. En büyük özellikleri seri üretim yapmaları ve çalışma sırasında kalifiye elemana ihtiyaç duyulmamasıdır. Otomobil, elektrik, elektronik sanayinde kullanılan parçaların, günlük kullanılan ev, el aletlerinin yapımında kullanılan gereçlerin yapımı bu kalıplarla seri olarak gerçekleştirilmektedir.

Ekonomik yönden gelişmiş ülkelerle az da olsa kendi gücümüzle boy ölçüşebilmek ve bu ülkelerin sanayisine erişebilmek için, günlük hayatımıza girmiş ve endüstrinin hemen hemen her alanında kullanılabilecek parçaların düşük maliyette üretilmesinde “Sac Metal Kalıpçılığı” nın önemi büyüktür. Çünkü sac metal kalıplarıyla, talaş kaldırma işlemi yapılmadan sac malzemelerden istenilen boyutlarda ve profildeki parçalar üretilebilmektedir.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

Kalıp elemanlarının hesabı, tasarımı ve imalatı kalıpçılık teknolojisinin en önemli alanlarından birini oluşturmaktadır. Özellikle seri üretime olan yatkınlığı sayesinde sac metal kalıpçılığı, imalat endüstrisinde çok büyük önem kazanmıştır. Parçaların düşük maliyetle üretimi, işçiliğin en aza indirilmesi ve minimum malzeme sarfiyatıyla maksimum üretim kapasitesi imalatta tercih edilen şartlardır. Dolayısıyla, sac metal kalıplarının tasarım aşaması son derece önemlidir. Klasik yöntemlerle yapılan kalıp hesaplarının zaman alıcı, zahmetli ve tasarımcıların hata yapma olasılığı sebebiyle bilgisayar programlarına yüklenmesi vazgeçilmez bir zorunluluk olmuştur. Son yıllarda bilgisayar destekli sistemler, imalatın, özellikle tasarım aşamasında büyük zorlukları azaltmak amacıyla kullanılmaktadır.

2- SAC - METAL KALIP ÇEŞİTLERİ

1- Delme-kesme Kalıpları

a- Bıçak gibi kesme kalıpları

b- Açık kesme kalıpları

c- Kılavuz plakalı kesme kalıpları

d- Kılavuz sütunlu kesme kalıpları

e- Ardışık kesme kalıpları

f- Bileşik kesme kalıpları

g- Çapak kesme kalıpları

2- Bükme Kalıpları

a- “V” Bükme kalıpları

b- “U” Bükme kalıpları

c- Özel bükme kalıpları

3- Çekme Kalıpları

a- Açık çekme kalıpları

b- Baskı plakalı çekme kalıpları

4- Formlama Kalıpları

5- Sıvama Kalıpları

6- Şişirme Kalıpları

7- Bileşik Kalıplar

8- Ekstrüzyon Kalıplar

3- KALIPLA İMALATIN AVANTAJLARI

Tasarımı iyi yapılmış ve konstrüksiyon hatası bulunmayan sac metal kalıplarının endüstrimize sağladığı faydaları aşağıdaki şekilde sıralayabiliriz;

1 - Kalıplanacak parçalara üretim kolaylığı sağlar.

2 - Seri üretimi artırır.

3 - Her parça için sarf edilecek insan gücünü azaltır.

4 - Öğretimin ( kalıplamanın ) otomatik olmasını sağlar.

5 - Kullanma yerlerine göre kalıplanan parçaların yeniden işlenmesine gerek yoktur.

6 - Öretilen parçalar, ölçü tamlığı sınırları içerisinde özdeştir.

7 - Biçim ve boyutları değişik ( simetrik olmayan ) parçaların üretimi

ekonomiktir.

8 - Değişik yöntemlerle üretilemeyen çok küçük parçaların üretimine kolaylık

sağlar.

9 - Bazı hallerde, kalıplama işleminde kullanılan pres tezgahını ve kalıbı

değiştirmeden, belli sınırlar içerisinde değişik cinsteki malzemelerden parça üretimine olanak sağlar.

10 - Öğretim süresince kalıplanan parçaları, arzu edilen ölçü tamlığı sınırları

içerisinde kontrol eder.

4- KALIPLA İMALATIN DEZAVANTAJLARI

1- Kalıp üretim maliyeti yüksektir.

2- Kalıp yapımında kullanılan takım tezgahları ve yardımcı ekipmanları (kesici takım vb.) pahalıdır.

3- Kalifiye elemana ihtiyaç vardır.

4- İyi bir kalıpçı ustasının yetişmesi uzun zaman alır.

5- Kalıpların bakım ve onarımı zor ve pahalıdır.

5- KESME

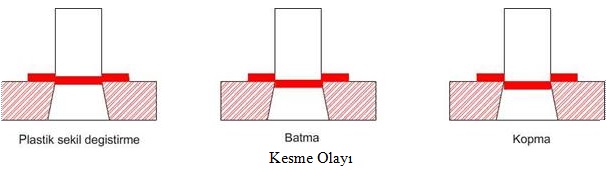

Levha veya şerit şeklindeki sac malzemelerin istenilen profil ve ölçülerdeki parçaların talaş kaldırmadan elde edilme işlemine kalıpçılıkta Kesme denir. Kesme olayı üç aşamada incelenir;

a- Plastik şekil değiştirme

b- Batma

c- Kopma

a- Kesme Boşluğu, kalıbın rahat bir kesme yapabilmesi, ömrünün uzaması ve kesilen yüzeyin temiz çıkması için zımba ile dişi kalıp arasında bırakılan boşluğa kesme boşluğu denir. Bu boşluğun değeri aşağıdaki faktörlere bağlı olarak saç kalınlığının 1/10’u ile 1/20’si arasındadır.

b- Kesme boşluğunun bağlı olduğu faktörler;

- Saç kalınlığı (kalınlaştıkça boşluk artar)

- Saçın cinsi (yumuşak gereçte daha az boşluk)

- Zımbanın biçimi (düzgün kesitli zımbalarda az, karışık kesitli zımbalarda fazla boşluk verilir)

c- Açısal Boşluk, kesilen parçanın kalıp deliği içerisinde rahat düşebilmesi için ayrıca aşınmanın azalması ve dolayısıyla kalıp ömrünün artması için kesici plakaya açısal bir boşluk verme zorunluluğu vardır. Açısal boşluk iki şekilde verilir;

1- Kesme sahalı açısal boşluk

2- Kesme sahasız açısal boşluk

Kesme sahalı ve kesme sahasız açısal boşluğun bazı fayda ve sakıncaları vardır. Bunlar;

- Kesme sahalı kalıbın bileme imkanı fazla, ağız daha sağlamdır.

- Kesme sahası yüksekliği h en az saç kalınlığı kadar olur. Fakat 1,5 mm’ den az olamaz

- Kesme sahasız açısal boşluk, aşındırma özelliği olan gereçlerde tercih edilir.

- Kesme sahasız kalıbın ömrü (bir bilemede) kesme sahalıdan daha fazladır. Ancak bileme imkanı çok kısıtlı olduğundan çok kullanışlı değildir.

d- Kesme Kuvveti, bir parçanın kesilmesi için gerekli olan kuvvete kesme kuvveti denir. Kesme kuvveti için kaç tonluk bir pres ihtiyaç olduğu, kalıp elemanlarının biçim ve ölçüleri kesme kuvvetinin hesaplanması ile bulunur. Kesme kuvveti aşağıdaki formülle bulunur.

P = Lt x T x Td

P - Kesme kuvveti ( Kg, Ton)

Lt - Kesilen uzunluk (çevresi) (mm)

T - Saç kalınlığı (mm)

Td -Sacın kesilme direnci (kg/mm2)

Kesme direnci sacın cinsine, kalınlığına ve kesim çevresine bağlıdır. Bazı gereçleri kesilme direnci aşağıdaki gibidir.

e- Sıyırma Kuvveti, kesme anında saca giren zımba, saçtan çıkarken belli bir dirençle karşılaşır. Bu dirence sıyırma kuvveti denir. Bu kuvvet bir çok değişik faktöre bağlıdır. Başlıcaları;

1- Malzemenin cinsi ve kalınlığı

2- Kesici ağızların durum

3- Zımba yan yüzeylerinin durumu

4- Zımbaların sıklığı

5- Zımbaların biçimi ve büyüklüğü

Sıyırma kuvveti kesme kuvvetinin %5-%20 arasında değişir. Ancak %20 olarak almak daima iyi sonuçlar vermektedir. Sıyırma kuvvetini (Ps) ile gösterirsek;

Ps = Px%20 olur.

6- KESME ZIMBALARI

Zımba, bir keme kalıbının temel elemanıdır. Dişi plaka ile beraber kesmeyi gerçekleştirir. Çeşitli yönlerden sınıflandırılabilirler. Bunlar;

A- Görevlerine göre Zımbalar

1- Kesici zımbalar (kesme, delme zımbaları)

2- kesici olmayan zımbalar (bükme, çekme, şekillendirme zımbaları)

3- Karışık zımbalar (kesme ve şekillendirme zımbaları)

B- Biçimlerine göre zımbalar

1- Düz zımbalar

2- Başlıklı Zımbalar

3- Silindirik başlı zımbalar

4- Flanşlı zımbalar

5- Ökçeli Zımbalar

6- Kademeli silindirik fatura başlı zımbalar

7- Havşa başlı zımbalar

Çevresel Kesme Yapan Zımbalar, yapılacak iş profiline uygun olarak işlenmiş olan bu zımbalar kesme kalıplarında en son işlemde devreye girerek tüm çevresi boyunca kesme yapar. Tasarım şekilleri zımba kesme profiline ve imalat bölümünün olanaklarına bağlıdır. Çevre kesme zımbalarının birkaç çeşidi aşağıda gösterilmiştir.

Delme Zımbaları, isminden de anlaşılabileceği gibi bu tür zımbalar iş parçaları üzerinde çeşitli profillerde delikler açmakta kullanılır. Dairesel profilli zımbaların gerek yapımları gerekse zımba taşıyıcı plakaya bağlanmaları oldukça kolaydır. Profilli zımbaların hem yapımları hem de taşıyıcı plakaya bağlanmaları çoğu zaman sorun yaratır. Profilli delme zımbalarının imalatında ve yerlerine bağlanmalarında yapılabilecek basitleştirmeler tasarım elemanları tarafından düşünülmelidir. Aşağıdaki çeşitli profildeki delikleri açmak için kullanılan silindirik milli zımbalar görülmektedir. Zımba millerinin silindirik olması bağlamayı büyük oranda kolaylaştırmaktadır. Bu tür zımbaların bağlandıktan sonra dönmeleri için önlem alınmalıdır.

Dairesel profilli ve silindirik milli zımbaların zımba taşıyıcı plakaya bağlanmalarında kullanılan genel uygulamalar aşağıdaki şekilde görülmektedir. A uygulamasında zımba başı silindirik faturalıdır. B şeklindeki uygulama ise zımba başı 60o'lik havşa ile birleştirilmiştir. A uygulaması B'ye oranla daha kolaydır. C şeklindeki uygulamada ise zımbanın sökülüp takılmasında üst kalıbın dağıtılmasına gerek yoktur. Sık sık değiştirilmesine gerek duyulan zımbaların, kalıbın diğer elemanlarını sökmeden yenilenmesi zaman kazancı ve kalıp ayarı yönünden önemlidir.

Şekil C’ de 2 numaralı bağlama cıvatası zımbadaki eğik yüzeye basınç yaparak onu yukarı doğru sıkıştırır. Zımbanın sökülmesi için cıvatanın gevşetilmesi gerekir. Sık sık değiştirilmesi zorunlu olan delik zımbalarının kalıptaki konumu çoğu zaman C uygulamasında gösterilen cıvatalı bağlamaya olanak vermeyebilir. D şeklinde gösterilen çözüm çok pratik bir uygulamadır. Eğik delik içinde bulunan 3 numaralı bilye 2 numaralı yay ile devamlı baskı altındadır. Zımbanın bağlantı kısmındaki yan yüzeyi eğik şekilde boşaltılmıştır. Zımba yukarı itildiğinde bilye geri çekilir. Daha sonra bilye yay etkisi ile zımba yan tarafındaki boşaltılmış kısma basar. Eğik yüzey kama etkisi gösterdiğinden zımba aşağı çekildiğinde bilye tarafından frenlenecektir. Zımbanın sökülmesi için ucunda pim bulunan bir parça 4 numaralı delikten sokularak bilye yukarı itilir. Bilye baskısından kurtulan zımba yerinden kolayca aşağıya çekilebilir. Bu uygulama 3 mm kalınlığa kadar olan saclardan 25 mm delik çaplarına kadar kullanılabilir.

E' deki bağlamada ise zımba yükünü bağlama tarafında bulunan faturalı kısım taşımaktadır. Merkezleme, zımba bağlantı mili tarafından sağlanmıştır. Zımba, taşıyıcısı 1 numaralı cıvata ile tespit edilmiştir. Cıvatanın, çıkarma kuvvetini emniyetli şekilde karşılayacak boyutta olması gerekir. Aynı şekilde, faturalı kısmın kesiti kesme kuvvetini karşılamalıdır. Profilli zımbaların dönme emniyeti için düşünülmüş bir çözüm örneği F' de verilmiştir. Zımba faturalı kısmı, çift taraflı kesilerek taşıyıcı plakadaki bir kanala oturtulmuştur.

7- DELİK ZIMBALARIN MONTAJINDA DİKKAT EDİLECEK HUSUSLAR

Zımba, zımba taşıyıcı plakada tam dik konumda bulunmalıdır. Aynı zamanda kılavuz plakası, dişli kalıp ve zımba hamili delikleri aynı eksen üzerinde olmalıdır.

Zımba ve kalıp deliği arasındaki kesme boşluğu tüm çevre boyunca aynı değerde olmalıdır. Özellikle d/s < 1 gibi küçük oranlı deliklerin delinmelerinde zımba büyük zorlamalar altında olduğundan kesme boşluğu normal değerden daha büyük seçilmelidir.

Zımba başının üst plakayı bozmaması için sertleştirilmiş basınç plakası kullanılmalıdır. Basınç plakasının takımın tüm yüzeyini kaplaması istenmeyen durumlarda yalnızca zımba başının bulunduğu bölgeye basınç plakası konulabilir. Aşağıdaki şekilde görüldüğü gibi emniyet için ikinci bir sabitleştirme vidası öngörülmelidir.

İstenilmeyen bükme gerilmelerinden kaçınmak için zımba taşıyıcı plaka havşası zımbanın havşalı kısmı ile tam uyuşmalıdır. Zımbanın taşıyıcı plaka içerisindeki aşağı yukarı hareket ederek zamanından önce yıpranmaması için zımba taşıyıcı plaka fatura derinliği zımba başı kalınlığı ile aynı değerde yapılmalıdır.

Silindirik fatura başlı zımbalar için zımba taşıyıcı plakaya açılacak faturalı delik konik havşalara oranla daha kolay imal edilir. Bu sebepten silindirik başlı zımbalar daha sık kullanılmalıdır. Bazı hallerde aşağıdaki şekil - C' de görülen uygulama iyi bir çözüm yolu sayılır. Zımba taşıyıcı plaka zımba çapında delinmiş, zımbalar yerleştirildikten sonra fatura yükseklikleri aynı değere taşlanmıştır. Zımbalar sertleştirilmiş basınç plakası ile taşıyıcı plaka arasına cıvatalar aracılığı ile bağlanmıştır.

Küçük çaplı zımbalarda burkulma emniyeti için aşağıda görüldüğü gibi kademeli zımba tipi tercih edilmelidir. Kesme kuvvetini küçük tutmak için zımba ucunun eğik bilenmesi gerek duyulduğunda uygulanmalıdır. Eğik bilemede simetriklik sağlamaya büyük önem verilmelidir. İnce çaplı zımbalar büyük çaplı zımbalardan daha kısa boylu yapılmalıdır.

İnce sacların kesilmelerinde yaylı sıyırıcı plakaların kullanılması gerekir. Bu uygulamalarda aşağıdaki şekil - A' da görüldüğü gibi uzun kademeli zımbalar kullanılır. Kalın saclarda ise şekil - B’ de görülen kısa kademeli zımbalar kullanılır.

Küçük deliklerin delinmelerinde kullanılan zımbalar, delinecek deliklerin birbirlerine çok yakın olması kademeli zımbanın kullanılmasını engelliyorsa bu tip zımbalar olanaklar ölçüsünde tüm boylarınca yaylı kılavuzlar içerisine konulmalıdır. Zımbaların aşağıdaki şekil - A ve B’ de görüldüğü gibi ya sabit burçlu veya elastik burçlu kılavuzlar içerisinde kullanılması daima tercih edilmelidir.

Delme zımbaları kalıp içerisine mümkün olduğu kadar az miktarda girmelidir. Bu uygulamaya dar boşluklu çalışmalarda özellikle dikkat gösterilmelidir.

Körelmiş zımbalarda kesme kuvveti fazlasıyla arttığından zımbaların devamlı keskin halde bulundurulmalarına özen gösterilmelidir.

Kılavuz plakalı kalıplarda gereğinden fazla bırakılmış şerit kanal yüksekliği kesme sonrası şeridin aşağıdaki şekilde görüldüğü gibi eğilmesine sebep olarak zımbanın kırılmasını sağlayacağından şerit kanalına ve şerit hareketine dikkat etmelidir.

Kalıplarda alt kesici deliğine büyük dikkat gösterilmelidir. Örneğin kalıp girişi aşınmış takımlarda delinen pul zımba ile birlikte yukarı çıkabilir. Kılavuz ve zımba arasına giren kesilmiş parçalar şekil - A' da görüldüğü gibi zımbanın çok çabuk aşınmasına hatta kırılmasına neden olabilir.

Kesilen pulların kalıp deliğinde tıkanıp kalmasına imkân verilmemelidir. Bu sebepten kalıp deliği çıkışı kesilen pulların kolayca geçebileceği biçimde yapılmalıdır.

Çoğu zaman çevre kesmede ve delmede kesilen parça zımbaya yapışarak zımbayla birlikte yukarı çıkabilir. Parçanın kalıpla kılavuz plakası arasında kalması daha önce anlatıldığı gibi kalıbın çalışmasını engeller. Hatta zımbanın kırılmasına neden olabilir. Bu istenmeyen yapışarak yukarı çıkma olayının nedenlerini birçok kalıp tasarımcısı, imalatçısı ve işletmecisi farklı nedenlere bağlamaktadır. Bunları aşağıdaki gibi sıralamak mümkündür;

- Kesilen şeridin gereğinden fazla yağlanması ve kullanılan yağın kalın cinsten olması kesilen parçanın zımbaya yapışarak yukarı çıkmasına neden olabilir. Bunun için şerit fazla yağlanmamalı ve akıcılığı fazla olan yağlama maddesi seçilmelidir.

- Kesilen parça, kesilme sonrası bir miktar genleşerek kalıp deliği iç yüzeyinde tutunmaya çalışır. Zımba ile kalıp arasında gereğinden fazla boşluk bırakılmışsa yeterli tutunma gerçekleşemeyeceği için kesilen parçanın zımbayla birlikte yukarı çıkma olasılığı artacaktır. Yeni devreye sokulmuş ve düzgün çalışan kesme kalıplarında bir süre sonra kesilen parçanın yukarı çıkması kalıp derinliğinin aşınarak genişlemesine bağlanabilir. Bu nedenle, dar boşlukla çalışma kesilen parçanın zımbayla birlikte yukarı çıkmasına karşı etkili bir önlem olarak ileri sürülebilir.

- Dişi kesici delikleri için normal uygulamalar aşağıda şekil - B ve C' de görülmektedir. Özen gösterilmemiş imalatta delik biçimlerinin şekil - A' da görüldüğü gibi olması veya aşınmadan dolayı bu hale gelmesi kesilen parçanın zımba ile birlikte yukarı çıkmasına neden olabilir.

- Zımba alt yüzeyinin düzgün şekilde parlatılmış olması kesilen parçanın zımba yüzeyine yapışmasını arttırmaktadır.

- Kesilen parçanın yüzeyi, kalınlığına oranla fazla büyükse kesilme sonrası parçanın genleşmesi az olacağından kalıp içi deliğinde tutunması da zayıflayacaktır. Bu nedenle, geniş yüzeyli ince parçaların zımbayla birlikte yukarı çıkma eğilimleri fazladır.

Yukarıda sıralanan nedenler dikkate alınarak kesilen parçanın yukarı çıkmasını çoğu zaman engelleyebilir.

. Küçük kesme boşluğu ile çalışmak kesilen parçanın yukarı çıkmasını çoğu zaman engelleyebilir.

. Birçok araştırmacının önerdiği şekil - B' deki konik delik biçiminin kullanılması iyi sonuçlar verebilir.

. Kesilen parçanın yukarı çıkmasına karşı 1. ve 2. maddede sıralanan önlemlerin etkin olmadığı durumlarda itici düzeni bulunan zımbalar kullanılmalıdır. İticili zımba düzenlerine ilişkin birkaç örnek şekilde görülmektedir. A ve B şeklinde görülen zımbalara yayla etki edilen genellikle zımba çapına bağlı olarak 1,5 ile 5 mm çapında ve zımbadan yaklaşık 3 ile 4 mm dışarı çıkan itici pimler takılmıştır. C' deki zımbaya da benzer uygulama yapılmıştır. D' de görülen zımbada yaprak yay kullanılmıştır. E şeklinde görülen zımba ucuna lastik yay takılmıştır. F şeklindeki zımbada ise yayla tahrik edilen küçük bir bilye bulunmaktadır. Seri halde standart kalıp elemanlar üreten bir firmanın uygulanması da G şeklinde görülmektedir.

H şeklinde görülen uygulamada ise (a) çıkarıcısı iki parça halinde imal edilmiştir. Çıkarıcının yarı parçasının fatura yüksekliği diğerine oranla daha küçük yapılmıştır. Böylece bu yarı kısım parçaya göre zımba yüzeyinden daha aşağı inecektir. İkinci yarı, bir yay tarafından itilerek kesilen parçanın zımba yüzeyinde kalması önlenmiştir.

. Delme zımbalarının uç biçimlerinin aşağıdaki şekilde gösterildiği gibi yapılması kesilen pulun zımbaya uyarak bozulmasına neden olacağından yapışmanın bir ölçüde azaltılmasını gerçekleştirecektir.

8- ZIMBA BOYU FLAMBAJ HESABI

Çapı küçük olan zımbaların kesme esnasında yamulmalarını denetleme ve önlem alma işine flambaj hesabı adı verilir. Eğer flambaj hesabı sonunda L tasarlanan zımba boyundan büyük çıkarsa zımba flambaja uğramaz. Herhangi bir düzeltmeye ihtiyaç yoktur. Eğer flambaj hesabı sonunda L tasarlanan zımba boyundan küçük çıkarsa zımba flambaja uğrar. Bu durumda zımba mutlaka kademeli yapılmak suretiyle önlem alınır.

L = π√ExJ/TdxLzxT formülü kullanılır.

L - Zımba boyu (mm)

E - Esneklik boyu (genellikle 20000 Kg/mm²)

J - Zımba atalet momenti (mm)

Lz - En küçük kesitli zımbanın çevresi (mm)

Td - Kesilme dayanımı (Kg/mm²)

9- KESİCİ PLAKA

Kalıp gövdesi veya kesici plaka dediğimiz bu eleman kalıbın temel elemanlarından birisidir. Kesme olayını zımba ile beraber çalışarak oluşturur. Bu eleman hava veya yağ çeliğinden yapılır. Basit şekilli ucuz olması istenilen kalıplar adi karbonlu çelikten yapılabilir. Çeliğin sertleştirme işleminden sonra ölçü ve biçim değiştirmemesi istenir. Kesici plaka yapımından sonra sertleştirilir ve menevişlenir. Sertliği 58-62 RC olmalıdır.

Kalıp gövdesi tek parçalı olduğu gibi, gerektiği zaman iki ve daha çok parçalı olabilir. Kalıp gövdesi, kalıp altlığına çeşitli yöntemlerle bağlanır. Sabitliğinin sağlanması için vidalar, pimler, faturalar, yuvalar ve kamalardan yararlanılır. Patlamaya karşı kalıp gövdesini emniyete almak için, gövde kalıp altlığında açılarak kanala veya yuvaya sıkı gömülebilir.

Kesici plakaların parçalı yapılış sebeplerini şu şekilde açıklayabiliriz;

- Boyutları çok büyük kesici plakalar tek parçadan yapılmaz.

- İşlemesi zor olan dişi kalıplar çok parçalı yapılırlar.

- Sayısı çok fazla olan küçük parçaların üretilmesinde kullanılan dişi kalıpların montajında kolaylık sağlanır ve maliyeti azaltılır.

- Değişik kalıplama işlemlerinde bir kalıptan diğerine uygulanışı kolaydır.

- Yerine göre dişi kalıpların standartlarının piyasada bulunduğu hallerde parçalı dişi kalıplar tercih edilebilir.

Küçük ve orta büyüklükteki dişi kalıplar, parçanın biçimine göre 3 gruba ayrılır;

1- Kalıplama deliği yuvarlak olan dişi kalıplar

2- Kalıplama deliği düzgün olan dişi kalıplar

3- Kalıplama deliği keskin kenarlı olan dişi kalıplar

Kılavuz Plaka, zımbaya kılavuzluk ederek tam ağızlamasını sağlar. İkinci bir görevi de şeridi zımbadan sıyırmaktır. Ç1040 malzemeden yapılır. Çoğunlukla sertleştirilmez. Kalınlığı zımba biçim ve ölçüsüne göre 18-30 mm arasında seçilir. Zımbalar boşluksuz, tatlı bir şekilde alıştırılmış olmalıdır. Kılavuz plaka, yan kayıtlar ve kesici plaka ile birlikte kalıp altlığına pimler ve vidalarla birlikte bağlanır.

Kılavuz Pimler, malzeme şeridinin dayamalarla ilerletilmesi istenilen konuma ulaşamadığı zaman kılavuz pimler kullanılır. Kılavuz pimin görevi parça kesilmeden önce şeridi uygun konuma getirmektir. Bu genellikle delikli parçalarda uygulanır. Bununla beraber kılavuz pim çalıştırmak amacıyla şeridin artık kısımlarına özel delikler delinebilir. Şerit bir miktar fazla ilerletilmiş olmalıdır, böylece kılavuz pim şeridi hafifçe geriye itebilir. Fazla ilerletme miktarı kılavuz pim çapı ve sac kalınlığına bağlı olarak 0,05..1 mm arasında değişir.

Dayamalar, dayamalar şeridin istenilen adımda ilerletilmesini sağlayan elemanlardır. Pek çok çeşitleri vardır. Tek başlarına kullanıldıkları gibi kılavuz pimlerle birlikte de kullanılır.

Başlıca dayama çeşitleri;

1- İlk dayamalar,

2- İkinci, üçüncü vs. dayamalar,

3- Son dayamalar.

Bu genel bir sınıflandırmadır. Dayamalar ayrıca tiplerine göre ayrılır.

1- Basit dayamalar

- Sabit pim dayamalar,

- Yay baskılı pim dayamalar,

- Elle itmeli veya çekmeli dayamalar,

- Manivela tipi dayamalar,

- Eksantrik muylu dayamalar,

- Yan çakılar

2- Otomatik dayamalar

- Mekanik kumandalı otomatik dayamalar,

- Hidrolik veya pnömatik kumandalı otomatik dayamalar.

10- KALIP BAĞLAMA ELEMANLARI

Kalıplamada bağlama elemanı olarak vidalar ve pimler kullanılır. Vidalar bilindiği gibi parçaları birbirine bastırarak tespit eder. Yanal kaymaları önleyemez. Pimler ise yanal kaymayı önler. Çünkü pim delikleri raybalanır ve pimler boşluksuz geçirilir. Vida ve pimler birlikte kullanıldığında parçanın konumu sabitlenmiş olur.

Vida ve pim deliklerinde bazı kolaylıklar düşünülmüştür. Altlığa veya zımba plakasına boydan boya vida çekmeye ya da kör deliğe gerek yoktur. Kesici plakalardaki, sertleştirmeden sonra mutlaka temizlenmelidir.

11- KALIP ÖMRÜ

Kalıp ömründen, kalıpla yapılabilecek en çok üretim miktarı akla gelmektedir. Kalıp ömrüne etki eden birçok faktör vardır. Bunlardan başlıcalar; kesme boşluğu, kalıbın yapıldığı malzemeler, sertlik dereceleri, kalıp ölçüleri, kalıp cinsi, kalıplanacak malzemenin cinsi ve kalınlığı, kullanılan pres tezgahı ve özellikleri, kalıplama hızı gibi etkenlerdir.

Belirli üretim sayısını amaçlayarak hazırlanacak kalıp tasarımında, öncelik sırasına göre göz önünde bulundurulması gereken konular şunlardır:

1- Üretilecek parça sayısı

2- Kalıplanacak malzemenin cinsi ve kalınlığı

3- Kalıplanacak parçanın tasarımı

4- Kalıbın tasarımı

5- Kalıplama hızı

6- Kullanılacak pres tezgahının seçimi

7- Üretim miktarı ve diğer özelliklere göre kalıpta kullanılacak malzemeler

Bu özellikler göz önüne alınarak yapılacak bir kalıp bizim istediğimiz sayıda üretimi rahatlıkla sağlayabilir. Oysa bilinçsizce yapılacak bir kalıp ya üretimin yarım kalmasına neden olacaktır ya da kalıp maliyetinin yüksekliği nedeniyle üretilen parçaların birim maliyetlerini artıracaktır.

Muhtelif kesme kalıp örnekleri.

12- KALIPLA DELME ve KESME

Kesme ve delme kalıbı zımba ve dişi kesiciden oluşan düzenlerle yapılır. Kalıpla kesme işleminin ne şekilde meydana geldiği aşağıdaki şekilde görülmektedir.

Kesme olayının birinci kademesinde zımba malzemeye kesme boşluğuna ve malzemenin cinsine bağlı olarak bir miktar dalar. Aşağıdaki şekil- B 'de görüldüğü gibi malzemede hiçbir kopma olmamakta yalnız malzemenin zımba tarafı içe çökmekte, kalıp tarafı da dışa doğru bir miktar kamburlaşmaktadır. Zımbanın kesilme olmaksızın malzemeye dalma derinliği malzeme kalınlığının yaklaşık % 20 ila % 50'si kadardır.

Şekil - C ’de görüldüğü gibi zımbanın malzemeye bir miktar daha dalmasıyla önce kalıp tarafında hemen sonra da zımba tarafında bir yırtılma görülmektedir. Meydana gelen yırtılma çizgileri daha sonra basınç gerilmelerinin etkisi ile birleşerek kesme yüzeyini oluşturur.

Şekil - D son kademe zımba malzemeden kesilmiş kısmı kalıp deliğine itene kadar aşağı inme hareketine devam eder.

Kesilecek malzeme cinsine, istenen yüzey kalitesine, kuvvet ve iş gereksinimine bağlı olarak seçimi yapılan kesme boşluğu için tüm araştırmacıların ve pratik uygulayıcıların üzerinde birleştikleri tek kesin değerleri belirtmek oldukça güçtür. "Göhre" tarafından önerilen kesme boşluğu değerleri aşağıdaki diyagramda verilmiştir. Göhre 'nin deneyimlerine göre bulunmuş olan bu değerler 3 mm kalınlığa kadar sac kalınlığı ile doğrusal değişmektedir.

Göhre'nin araştırma ve işletme deneyimlerine kısmen uyan kesme boşluğu değerleri, malzeme kesme dayanımına bağlı olarak aşağıdaki ampirik bağıntılar şeklinde önerilmektedir.

Kesme Boşluğunun Hesaplanmasında Kullanılan Bağıntı (3 mm kalınlığa kadar olan ince saclar için.)

Bağıntılarda kullanılan (c) katsayısı 0,005 ila 0,035 arasında seçilebilir, (c) nin 0,005 değeri temiz bir kesme yüzeyine, 0,035'e kadar olan daha büyük değerleri de düşük kesme kuvveti ve iş gereksinimine karşılıktır. Kesmeden beklenen şartlara göre bu katsayı için bir değer tercihi yapılabilir. Kesme yüzeyinin fazla öneme haiz olmadığı durumlarda düşük kesme kuvveti ve iş gereksinimi için (c) katsayısı 0,03 ile 0,04 alınabilir. (c) nin 0,005 alınması halinde kesme kuvvetinde yalnız %5 kadar bir artış olmasına karşılık kesme işinde %70'e kadar varan azımsanmayacak bir artış görülmektedir. Genel kesme uygulamaları için (c) katsayısının 0,01alınması uygun olur. Sert metalden yapılacak kesme kalıpları için (c) değeri 0,015 ila 0,018 arasında seçilebilir.

13- KESME BOŞLUĞUNUN BELİRLENMESİNDE DİKKAT EDİLECEK HUSUSLAR

- Kesme boşluğunun dar olması durumunda, malzeme kalıp tarafındaki kenardan yırtılmaktadır. Sıkışmış bulunan malzeme bölgesi sacın düz bir hat boyunca kopmasına engel olmakta kesilme zig-zag biçiminde oluşmaktadır.

- Geniş tutulmuş kesme boşluğu ile kesmede zımbanın malzemeye kesilme olmaksızın dalma miktarı sac kalınlığının %20’ sinden daha küçük olmaktadır. Geniş tutulmuş boşlukla kesmede malzeme kesilmekten çok, geniş bırakılmış kesme boşluğunda çekme gerilmeleri sınırı aşılınca kopmaktadır. Geniş kesme boşluğunda yüzey kalitesi bozulmakta delik veya kesilen yüzey konik biçiminde olmaktadır.

- Genel kesme uygulamalarında çoğunlukla temiz kesme yüzeyi gerekmeyebilir. Bu durumda normal kesme boşluğu kullanılmalıdır.

- Temiz ve parlak kesme yüzeylerine gerek duyulan durumlarda dar kesme boşluğu seçilmelidir.

- Parça kalınlığına oranla küçük çaplı delme işlerinde büyük kesme boşluğu seçilmelidir.

Yumuşak Alüminyum malzemelerden yapılan kesmelerde yırtılmalar pek görülmeyeceğinden küçük kesme boşlukları kullanılabilir.

- Hızlı çalışan preslerde (dakikada 200 kurstan fazla) takım dayanımı açısından büyük kesme boşluğu tercih edilmelidir.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.