ZIMPARA TAŞLARI

TAŞLAMA

İnsanlar çok önceleri yaşamlarını sürdürmek amacıyla doğada bulunan taşlardan yararlanmıştır. Doğadaki taşları setliğine göre sınıflandırmışlar ve taşlardan yaptıkları kesici aletlerle yabani hayvanları avlamışlardır. Çok sert olan taşları kullanarak yumuşak taşları kesip oymuşlar ve pek çok tarihi eseri meydana getirmişlerdir. Daha sonları insanlar doğadaki aşındırıcı özelliğe sahip olan taşları bulmuşlar ve bunları bileme ve parlatma işlemlerinde kullanmışlardır. 1860' lardan sonra bugün zımpara taşı diye adlandırdığımız taşları oluşturan aşındırıcı taneler ve tozlar üretilmiş ve bu aşındırıcı taneler kille karıştırıldıktan sonra sıkıştırılarak o günün şartlarına uygun aşındırıcı taşları yapmışlardır.

İlk aşındırıcı taşlar torna tezgahlarında sert çelik parçaların parlatılmasında ve ölçüsüne getirilmesinde kullanılmıştır. Ayrıca aşındırıcı taneler ve tozlar disk keçelerle birlikte kullanılarak kesici aletler bilenmiştir.

Daha sonraları aşındırıcı taşları kullanarak döküm ve sıcak dövme ile elde edilen parçaların üzerlerindeki pürüzler ve çapaklar temizlenmeye başlanmıştır. Başlangıçta pek ciddiye alınmayan bu konu günümüzde çok geliştirilmiş ve endüstrinin vazgeçilmez bir uygulaması haline gelmiştir. Zımpara taşları (aşındırıcı taşlar), bugün iş parçalarının yüzeylerinin temizlenmesinden tutunuzda yüzey kalitesi ve ölçü tamlığı istenen parçaların üretilmesine kadar çeşitli kullanma amaçları için değişik ölçü, biçin ve özelliklerde yapılarak piyasaya sunulmaktadır. Ayrıca zımpara taşlarını bağlayarak kullanmak için amaca uygun tezgah ve aparatlar yapılmıştır.

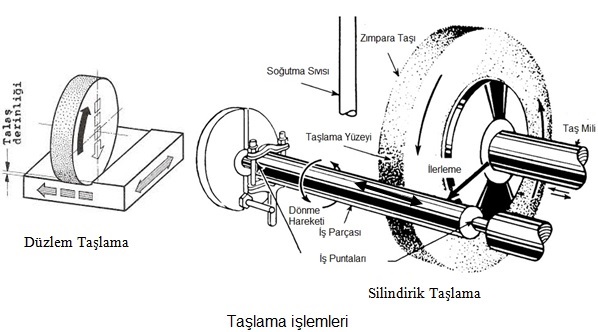

Taşlama, belirli bir formda imal edilmiş sert aşındırıcı taneler içeren kesici (Zımpara taşı) ile iş parçası üzerinden çok noktadan talaş kaldırma işlemidir. Talaş kaldırma (taşlama) esnasında zımpara taşı kendi ekseni etrafında oldukça yüksek devirlerde dönme hareketi yapar. İş parçası zımpara taşının altından veya önünden gidiş/geliş hareketi yapar. Silindirik taşlamada iş parçası aynı zamanda dönme hareketi de yapar. Kesme işlemi zımpara taşı ile iş parçası arasındaki sürtünmenin bir sonucu olarak meydana gelir. Zımpara taşları kullanarak metal ve metal olmayan malzemelerin yüzeylerinden istenen miktar ve hassasiyete talaş kaldırılabilmektedir.

Konunun devamı için lütfen yeşil butona tıklayınız.

TAŞLAMANIN AMACI

İmal edilen makine parçalarının her birinin ayrı ayrı fonksiyon ve görevleri vardır. Bunlardan bazıları kaba ölçü tamlıklarında ve kaba yüzey kalitelerinde yapılırken bazıları çok daha hassas ölçüsel tamlıkta ve yüzey kalitelerinde yapılırlar. Çünkü bu tür parçalar ya birbiri üzerinde sürtünerek çalışırlar veya birbirine sıkı geçirilerek montaj edilirler. Bu yüzden bu parçaların yüzey kaliteleri ve ölçü toleransları hassastır. Bunun için hassa ölçü tamlığında ve yüzey kalitesinde yapılması gereken makine parçalarının torna, freze ve vargel vb. takım tezgahlarında imal edildikten sonra ayrıca taşlama tezgahlarında taşlanırlar. Özellikle sertleştirilmiş makine parçaları taşlanmadan son ölçülerine getirilemedikleri gibi kullanılamazlar. İşte bu nedenlerden dolayı, hassas ölçü tamlığı ve hassas yüzey kalitesi elde edebilmek için makine parçalarının taşlanması gerekir.

Diğer taraftan makine parçalarının döküm yüzeyleri, kaynak yerleri ve çapakları da yine zımpara taşları ile temizlenir. Çok sert parçalar veya testerelerle kesilmesi mümkün olmaya parçalar yine zımpara taşlarıyla kolayca kesilebilirler.

Kesici takımları bilenmesi, profil yüzeylerin, vidaların ve dişlerin çok hassas yapılması da taşlama suretiyle yapılır.

ZIMPARA TAŞLARININ KULLANILDIĞI YERLER

Zımpara taşları, çeşitli imalat işlerinde çok kullanılmaktadır. Taşlama işleri, en basitten en incesine kadar farklılıklar göstermektedir. Zımpara taşlarının kullanılması ile büyük bir kazanç ve çabukluk sağlanır. Bu nedenle gerekli olan her türlü işlerde zımpara taşları kullanılır. İmal edilecek işlere göre ve çeşitli biçim ve özellikte zımpara taşı yapılmıştır. Bazı hallerde zımpara taşına işin biçimine göre elmas ile şekil (profil) verilir. Genellikle makina parçalarının hassas olarak işlenmesinde, kaynak yerlerinin düzeltilmesinde, döküm parçaların temizlenmesinde, setleştirilmiş parçaların temizlenmesi ve son ölçülerine getirilmesinde, sert madenlerin işlenmesinde, çeşitli işlerin kesilmesinde ve kesici takımların bilenmesinde zımpara taşları kullanılmaktadır.

AŞINDIRICI ÇEŞİTLERİ

Zımpara taşları, aşındırıcı taneciklerin organik veya inorganik bağlayıcılarla birbirine bağlanmasından oluşan kesici takımlardır. Metal endüstrisinde döküm ve kaynakların kaba talaş alma işlemlerinden, folyo merdanelerinin en hassas taşlama işlemlerine kadar yaygın bir biçimde kullanılır. Genel olarak hareket eden parçaların ve keskin takımların bilenmesi ana kullanım alanıdır. Metal endüstrisi dışında da cam, seramik, porselen, tuğla, plastik v.b. malzemelerin imalat ve kullanımında zımpara taşlarına gerek vardır.

Zımpara taşlarında kullanılan aşındırıcılar doğal ve yapay olmak üzere ikiye ayrılır.

1 - Doğal (Tabii) Aşındırıcılar

İçerisinde zımparadan çok alüminyum oksit bulunan iyi bir aşındırıcıdır. Yapay zımpara taşları yapılması, bunların kullanma alanından çekilmesinde sebep olmuştur. Çünkü yapay zımpara taşlarının bileşimi daha homogen ve temiz olarak hazırlanmaktadır.

Kuvars, doğada çok bulunan sert ve gevrek bir maddedir. Bunda açkı aracı olarak temizleme dolaplarında ve zımpara kağıdı yapımında yararlanılır.

Kösele Taşı, kuvars kristallerinin kil ile birleştirilmesinden meydana gelmiş olan doğal bir aşındırma aracıdır. Ağaç işleri atölyelerinde kullanılan çeşitli aletlerin bilenmesinde kullanılır.

Elmas, kristalleşmiş karbondan meydana gelen elmas, en sert doğal aşındırma maddesidir. Elmas taşlama maddeleri endüstrisinde lepleme, açıklama ve düzeltme işlemlerinde önemli bir yer tutar. Sert maden uçlu kesici aletlerin bilenmesinde de elmas kullanılır.

2 - Yapay (Sun'i ) Aşındırıcılar

Korund, kristal halindeki alüminyum oksittir. Korund, elektrikli ocaklarda sentetik olarak yapılmış olmalıdır. Korund maddesi sertliği az, sünme özelliği yüksek ve özlü olmalıdır. Korundlar, Karbon Çelikleri (HSS), Dövme demirler, Sert bronzlar ve benzeri metallerin taşlanmasında kullanılır.

Teknik olarak elde edilen korundların üç çeşidi vardır.

- Normal korund (yaklaşık olarak %95'i Alüminyum oksit)

- Asil korond (yaklaşık olarak %99'u AL2 O3)

- Yarı asil korund (normal asil korund karışımı)

Elektrokorund, kilden yapılır birleşiminde %60 - 90 alüminyum oksit, kuvars ve demir bulunur. Alüminyum oksit miktarına göre: kaba, orta ve ince olmak üzere üçe ayrılır. İnce olanlar, yüksek tamlık ve verimle işlenmesi istenen makine parçalarını elde etmek için hassas taşlama tezgahları kullanılır.

Karborundum (Silisyum karpit), silisyum ile karbonun karışımından meydana gelir. Aşındırıcı madde olarak silisyum karbürün ticari adıdır. Kristalleri gri veya koyu renkte olmaları tercih edilir. Elektrokorunt ve karborundum dayanımı bakımında farklı özelliktedir. Karborundum daha sert olduğu halde, elektrokorund kadar dayanıklı değildir. Her ikisi de elektrik fırınında elde edilirler. Silisyum Karbür aşındırıcılar ise çok sert, sünek ve sık dokulu malzemelerin (Dökme demir, Sinterlenmiş Karbürler ve Seramik gibi) ayrıca demir ihtiva etmeyen metaller ile metalik olmayan malzemelerin taşlamasında kullanılır.

ZIMPARA TAŞLARININ YAPISI

Tüm zımpara taşları 3 elemandan meydana gelmiştir.

- Aşındırıcı taneler (%54)

- Bağlayıcı madde (%26)

- Dokusal boşluk (%20)

Bunlardan birincisi çalışan elemandır, ikincisi taşın sertlik derecesini belirler, üçüncüsü ise taşlama işlemlerinde gerekli olan talaş kaldırma için aşındırıcı taneler arasında bırakılan boşluktur. Bu üc elemanın önceden seçimi ile taşın özelliği oluşur.

İdeal aşındırıcı aşınmaya karşı azami direnç göstermeli, fakat tamamen körlenmeden önce dökülebilme özelliğine sahip olmalıdır. Böylece dökülen tanelerin yerine alttan yeni ve keskin köşeli taneler çıkar. Böylece zımpara taşı körelmeden aşındırma işlemine devam eder. Taşın sık sık bilenmesine de gerek kalmaz. Her aşındırıcı cinsinin kristal yapısı ve kırılabilme karakteristiği taşlayacağı malzemeye uygunluğunu belirler.

TANE BÜYÜKLÜĞÜ

Taş bünyesindeki aşındırıcı tanelerin büyüklüğü bir rakam ile ifade edilir. FEPA (Avrupa Aşındırıcı Mamuller İmalatçıları Federasyonu) tarafından aşındırıcı tanelerin ölçülmesi için belirlenmiş standart eleklerde 1 inç (25,4 mm.) doğrusal boydaki delik sayısı tane büyüklüğünü gösteren rakamdır.

Talaş boşluğunun (gözeneğinin) en az taşlama tanesi tarafından, temas bölgesinde kaldırılan talaş miktarını kısa sürede içerisinde tutabilecek büyüklükte olması gerekir. Gözenekler çok küçük ise talaşlar, talaş boşluğunun içinde sıkışırlar. Savurma hareketi ve soğutma sıvısı artık talaşları dışarıya atamaz. Yüzey yanık ve pürüzlü olur. Temas boyları ve ilerleme hızı ne kadar büyük olursa doku o kadar açık (seyrek) olur.

Dokular 0 ila 14 arasındaki sayılarla ifade edilir.

Tane büyüklükleri ve sertlik dereceleri aynı olan iki zımpara taşı, taneler arasındaki boşlukları farklı ise aynı taşlama özelliğini göstermezler. Taneler arasındaki boşluk az ise, yani taneler birbirine yakınsa buna sık dokulu bir taş denir ve örneğin 3 gibi düşük bir rakamla tanımlanır. Rakam büyüdükçe taşın dokusu açılmaktadır. Özellikle kuru taşlamada kullanılacak taşlar taşlar çok açık dokulu (poroziteli) olarak üretilirler.

BAĞLAYICILAR (BİRLEŞTİRME MADDELERİ)

Bağlayıcıların seçimi genel olarak taşın hızına, işlem biçimine ve taşlamadan beklenen hassasiyet derecesine bağlıdır. İki ana grup bağlayıcı yaygın olarak kullanılır.

a- Seramik Birleştiriciler

Zımpara taşlarının büyük bir bölümü seramik bağlayıcılı olarak üretilirler. Bu taşların doku ve mukavemetleri yüksek talaş kaldırma kabiliyeti verdiği gibi, ayrıca rijiditeler ile de hassas bir yüzey elde edilmesi mümkün olur.

b- Bakalit Bağlayıcılar

Seramik bağlayıcılara göre daha yüksek işletme hızlarında çalışabildiklerinden ve çabuk talaş kaldırma kabiliyeti yüksek taşlarda kullanıldıklarından özellikle dökümhane ve haddehanelerde tercih edilirler. Klasik olarak 45 m/s çevresel hızda çalışabilmelerine rağmen özel formüllü ve/veya takviyeli olarak üretilen taşlarda işletme hızlarını daha da yükseltmek mümkündür (Kesme taşları, fleks taşları gibi.).

SERTLİK DERECESİ (BAĞLAYICI MUKAVEMETİ)

Sertlik derecesini aşındırıcı taneleri bir arada tutmaya yarayan bağlama maddesinin tanelerin birbirlerinden ayrılmasına karşı gösterdiği direnç olarak tarif edilir. Aşındırıcı taneler taşlama kuvveti ile kolayca birbirlerinden ayrılma eğilimi gösteriyorlarsa yani kolayca dökülüyorlarsa bu yumuşak bir taş olarak, büyük bir direnç mevcut ise bu da sert bir taş olarak değerlendirilir. Başka bir deyişle belirli bir bağlayıcı tipinin taş bünyesindeki izafi miktarı o taşın sertlik derecesini belirler. Taş sertliğinin tanımlanmasında taşın sertlik derecesinin artışına paralel olarak A'dan Z'ye kadar harfler kullanılır. Yani sertlik A' dan Z' ye doğru artmaktadır.

Sertlikler Statik ve Dinamik sertlik olarak ikiye ayrılır.

Statik Sertlik, tanenin tane kümesinden kopmaya karşı direncini ifade eder. Bir taşlama taşının sertlik derecesi, tane sertliğini değil, bağlama maddesinin taneyi tutma kuvvetini ifade eder. Sert veya gevrek malzemelerin taşlanması esnasında, şiddetli sürtünme aşınmasından dolayı taş taneleri çabuk körelir. Sadece yumuşak bir taş, rölatif (bağıl) olarak küçük tane yüklenmesi halinde kendi kendine bilenmesini temin edebilir. Çok yumuşak bir taş fazla aşınacağından ekonomik olmaz.

Yumuşak malzemelerde sürtünme aşınması daha azdır, fakat taneyi etkileyen kuvvetler daha yüksektir. Tane, parçalara ayrılmaya ve kopmaya eğilim gösterir. Taşın aşınmasını makul sınırlarda tutmak için bu malzemelerde sık dokulu sert taşların kullanılması gerekir. Bununla beraber çok sert bir taş, taneyi çok uzun süreyle tutar ve dolayısıyla parlatır. Aynı zamanda taşlama basıncı ve temas bölgesindeki sıcaklık artar.

Dinamik Sertlik, bir zımpara taşının dinamik sertliği, taşlama esnasında tanenin kopmasına karşı gelen direncini ifade eder. Bu sertlik statik sertliğe, taneye ve çalışma şartlarına bağlıdır. Sert malzemeler için yumuşak taş, yumuşak malzemeler için ise sert taş kullanılır. Tane büyüklüğü ve ilerleme hızı ne kadar küçük olursa zımpara (taşlama) taşı da o kadar yumuşak olur.

ZIMPARA TAŞI HIZLARI

Taşlamada öncelikle iş ve işçi güvenliği en ön plandadır. Bu nedenle zımpara taşları, taşların etiketlerinde yazılı maksimum hızların üzerinde asla çalıştırılmamalıdırlar. Çok düşük hızda çalışmak taşın beklenen görevini yerine getiremeden taneciklerinin dökülmesine yol açar, aksine aşırı yüksek hızda çalışmak taşın olduğundan sert bir etki yaratmasına ve kırılma tehlikesinin ortaya çıkmasına neden olur. Genel bir değerlendirme olarak, taşların spesifik taşlama işlemlerine göre tezgah ve taş üreticilerinin tecrübelerinden kaynaklanan tavsiyelerine yakın hızlarda kullanılmaları doğru olur.

ZIMPARA TAŞI ETİKET BİLGİLERİ

Zımpara taşları ile ilgili genel ve teknik özellikler taş üzerindeki standart kodlamalarla ifade edilmektedir. Bu bilgiler imalatçı firma bilgilerinden o taşın kullanılacağı maksimum devir sayısına kadar tüm bilgileri içermektedir.

ZIMPARA TAŞLARININ SEÇİMİ

Zımpara taşları aşındırıcı taneciklerden (silisyum karbür, alüminyum oksit) bir araya getirilmiş zımpara taşları, dönerek malzeme yüzeyine sürtülmek suretiyle talaş kaldırarak şekillendirme işlemini gerçekleştirir. Bu aşındırıcı tanecikler körlendikçe dökülür ve yerlerine daha keskin olan alt katmandaki taneler çıkar. Kaba olarak bitirilmiş işlerin hassas yüzeylerinin yapılmasında, yüzey işlemede ve kesici aletlerin uçlarının bilenmesinde kullanılır.

Zımpara taşları seçilirken kullanıldıkları malzemenin cinsine göre aşağıdaki özelliklere dikkat edilir.

- Zımpara taşının tane büyüklüğü

- Zımpara taşının cinsi

- Zımpara Taşının sertliği

- Birleştirme maddesi

- Kristal dokusu

Bu konular standarda hale getirilmiş olup zımpara taşları bu standartlara göre üretilmektedir. Bu yüzden kullanıcılar yapacakları taşlamaya göre taş seçimini yapmalılar.

ZIMPARA TAŞI ÇEŞİTLERİ

Zımpara taşları şekillerine göre aşağıdaki gibi üç şekilde gruplandırılırlar.

1 - Silindirik Zımpara Taşları

Silindirik ve düzlem taşlama tezgahlarında kullanılırlar. Taşlama tezgahı ve taşlanacak parçaların boyutlarına göre standartlaştırılmıştır. Taş tezgaha flanş yardımıyla bağlanır. Körlendiğinde alın yüzeylerinden bilenirler. Taşlama tezgahı ve iş parçasının boyutlarına göre standartlaştırılmışlardır.

2 - Alet Bileme Taşları

Bu tür taşlar alet bileme tezgahlarında kesici takımların bilenmesinde kullanılırlar. Bu tür taşlar hem tek hem de çit yüzeyden kesme yapabilme özelliklerine sahiptir.

3 - Profil Taşlama Taşları

Belirli bir profilin taşlanması için tasarlanmış zımpara taşlarıdır. Bu taşlar kullanıcı tarafından uygun profilde sık sık bilenir ya da düzeltilir.

4 - Saplı Zımpara Taşları

Bu tür zımpara taşlarının bağlanması için taş gövdesine çelik saplar yerleştirilmiştir. Daha çok kalıp atölyelerinde ve hacim kalıplarının taşlanması işleminde kullanılır. Bu tür taşlar el taşlama makinelerinde de kullanılmaktadır.

ZIMPARA TAŞLARININ KULLANILMASINDA DİKKAT EDİLECEK HUSUSLAR

1-Taşlarınızı dikkatlice depolayınız.

2- Direkt güneş ışığı alan veya nemli yerlerde depolamayınız. Taşlar su veya başka bir sıvıyla temas etmemelidir.

3-Taşlarınızı mümkün olduğunca dik olarak depolayınız.

4- Dondurucu soğuğa maruz kalmamalıdır.

5- Isı değişimi fazla olmamalıdır.

6- Reçine bağlayıcılı taşların depolama ömrü iki yılı aşmamalıdır.

7- Depoya ilk giren taşlar ilk çıkmalıdır.

8- Zımpara taşlarının taşıma esnasında darbe almamasına dikkat edilmelidir.

9- İşinize uygun tür ve sertlikte taş seçiniz.

10-Taşlarınızı monte etmeden önce mutlaka tınlama testinden geçmelidir. Tınlayarak sesle çatlak kontrolü yapınız. Tınlama testi çatlak tespiti konusunda oldukça güvenilir bir yöntem olup, seramik bağlayıcılı zımpara taşlarında doğru sonuç verir. Çatlak olan taşları asla kullanmayınız.

11- Hafif ve küçük taşlar, deliklerden sol elin işaret parmağına takılıp zeminle teması kesilerek; büyük ve ağır taşlar ise ağaç v.s. zemin üzerine koyularak test edilmelidir. Tınlama testi için darbe uygulanacak nokta, düşey eksenin 45 derece sağı ve 45 derece solu olmak üzere, taşın dış çapıdan 25 ile 50mm içeride olacak şekilde seçilmelidir. Darbe, metal olmayan aletler ile (tornavida sapı vb) hafifçe vurularak uygulanır.

12- Çatlak taşlarda uygulanan hafif darbe taş tarafından yutularak ses tok çıkar. Sağlam taşlarda ise bir zilin sesi gibi tiz ve uzun süreli olur. Test sonuçları şüpheli olan taşlar kullanılmamalıdır.

13-Taşlarınızı asla zorlayarak monte etmeyiniz.

14- Montajdan önce fener milinizi ve flanşınızı temizleyiniz.

15- Montajda gres ve benzeri petrol esaslı yağları kullanmayınız. Eğer gerekli ise silikon esaslı yağlayıcılar kullanınız.

16- Taşın üzerinde belirtilen hız ve deviri asla aşmayınız. Vitrified taşlar genel çalışma hızı 33 m/s Resinoid taşlar genel çalışma hızı 50 m/s

17-Herzaman taş siperliği kullanınız ve siperliğin taşa olan mesafesini minimum 3 mm olarak takınız.

18- Taşlama gözlüğünüzü mutlaka takınız.

19- Uygun flanş kullanınız ve flanş çaplarının eşit olmasına dikkat ediniz. Flanş çapı taş çapının en az 1/3 'ü genişliğinde olmalıdır.

20- Flanş ve taşın arasına her zaman conta koyunuz. Conta çapı flanş çapından bir miktar büyük olmalıdır.

21-Yeni takılan veya nadiren kullanılan taşları taşlama işlemine başlamadan önce en az 3-4 dakika boşta çalıştırınız.

22- - Soğutma sıvısı ile çalışılan tezgahlarda tezgah durdurulmadan önce soğutma sıvısı kapatılıp tezgah birkaç dakika boşta çalıştırılmalıdır. Bu işlemin amacı zımpara taşı bünyesindeki suyun atılmasını sağlamaktır. Aksi halde mevcut su, taşın alt bölgesinde toplanacak ve balans oluşturacaktır

23- Bakalit bağlayıcılı zımpara taşları, soğutma sıvısından etkilenirler. Soğutma sıvısı kullanılması zorunlu hallerde üretici firma ile temasa geçiniz.

24- Takviyesiz kesme taşları kesinlikle portatif taşlama makinalarında kullanılmamalıdır.

25- Zımpara taşlarını çabuk durdurmak için elektrik düğmesi kapatıldıktan sonra taşların yan yüzeylerine ve çevresine herhangi bir yük uygulanmamalıdır.

26- Taşlama operasyonları sırasında oluşan kıvılcım ve partiküllerin yüze zarar vermesini önlemek için gözlük ve yüz maskesi kullanılmalıdır.

27- Sağlık ve güvenlik kuruluşlarının belirlemiş oldukları çalışma ortamı havasındaki zararlı tozların miktarı, maksimum 1m³ havada 10mg olmalıdır. Kuru taşlama işlemlerinde oluşan tozlar, toz emici sistemlerle ortamdan uzaklaştırılmalıdır.

28- İş elbiseleri, koruyucu önlükler, iş eldivenleri, koruyucu ayakkabılar taşlama operasyonunun gerektirdiği teçhizatlardır.

29- Makineyi çalıştırırken taşın yakalayıp çekmemesi için yakınında herhangi bir alet veya üstübü bulundurmayınız.

30- Formu bozulan veya dolan zımpara taşlarını bilemek ve düzeltmek için

elmaslı veya elmassız taş düzeltme tırtırı kullanılmalıdır.

31- Taşların üzerine herhangi bir şekilde çentik açmayınız.

32- Koruması olmayan veya yetersiz korumaya sahip olan motorları kullanmayınız.

33- Kesme taşlarını yalnızca kesme işlemlerinde kullanınız. Kesme taşları ile taşlama işlemi kesinlikle yapmayınız.

19- Taşlama işlemlerinde verimliliğin yüksek olabilmesi için fleks taşları yatay eksen ile 30 - 45 derece açı oluşturacak şekilde taşlama yapınız. Taşlama operatörünün konumunu buna göre ayarlayınız.20-Zımpara taşları çalışma esnasında yan yüklere maruz bırakılmamalıdır.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.