CNC DALMA EROZYON TEZGAHLARI

1943 yılında Rus araştırmacılar hangi sertlikte olursa olsun, kıvılcım atlaması ile metallerin birbirlerini aşındırabildiklerini tespit ettiler. İş parçasının yüzeyine uygulanan kıvılcım, noktasal olarak erime ve buharlaşmaya neden olur ve bir miktar talaş kopartır. Bu esnada iş parçasına herhangi bir mekanik kesme kuvveti uygulanmaz. Bu şekilde elektriksel boşalma (Kıvılcım Atlaması) ile elektrotermal talaş kaldırma işlemine Elektro Erozyon İşleme (Electro Discharge Machining) denir. Elektrik iletebilen bütün metaller bu işleme tabi tutulabilir.

Elektro erozyon işlemin keşfedilmesi bu işlemin sanayide kullanılır hale gelmesine yetmedi. 1960' ların sonunda elektronik kontrol sistemlerinin gelişmesi ile bu işlem güvenilir ve hassas bir talaş kaldırma metodu olarak kabul edildi ve elektro erozyon tezgahları üretilmeye başlandı. 1980'li yılların başında yerli firmalar bu tezgahı üreterek iç piyasanın ihtiyacını karşılamaya başladılar. Böylece gün geçtikçe imalat sanayinde daha çok kullanılır bir tezgah haline geldi.

Bu konunun devamı için lütfen yeşil butona tıklayınız

Elektro erozyon teknolojisi ülkemiz için yeni sayılan bir teknoloji olmakla beraber dünyada klasik takım tezgahları arasında yer almaktadır. Bu teknoloji özellikle kalıp imalatçıları için vazgeçilmez olup hemen hemen her kalıp atölyesinde bulunması gereken tezgahların başında gelir.

Elektrik ileten her malzeme elektro erozyon tezgahı ile işlenebilir. İşleme için bir şablona yani elektroda ihtiyaç vardır. Elektrod elde edilecek parçanın negatifidir ve parçanın aslını iş parçasına işler. Elektroerozyon tezgahında, kontrollü elektrik arklarıyla talaş kaldırılır. Her bir ark iş parçası üzerinde küçük bir krater meydana getirir. Arkın sürekli dolaşmasıyla şablonun şekli karşı tarafa geçirilir. Klasik tezgahların aksine bu teknikle sertleştirilmiş parçalar ve sert maden uçlar kolaylıkla işlenebilir.

Bu özellik, tezgaha çok önemli bir uygulama sahası açmaktadır. Elektro erozyon tezgahının önemli bir avantajı da kesme kuvvetinin olmamasıdır. Elektro erozyon tezgahının en önemli dezavantajı, diğer tezgahlara göre çok yavaş talaş kaldırmasıdır.Bu dezavantaj tezgah otomatik çalışılabilir hale getirilerek (bu sayede operatörün başında beklemesi gerekmez) giderilmeye çalışılmıştır.

İlk ayarlama yapıldıktan sonra operatör başka tezgahlarla çalışabilir. İş bittiğinde veya anormal bir durum olduğunda, tezgah operatöre ikaz vererek kendini kapatır. Tezgahın ikinci bir sınırlaması da elektrot (şablon) hazırlaması ve tüketimidir. Elektro erozyon tezgahı elektrot hazırlanması için diğer tezgahlara muhtaçtır. Fakat onların yardımıyla onların çok zor yapabildiği veya yapamadığı bir çok işi kolaylıkla yapabilir.

Bir örnek olarak, keskin köşeli bir dörtgen çukuru freze ile yekpare işlemek mümkün değildir. Erkek bir dörtgen ise kolaydır. İşlenen bu erkek dörtgen elektrod kullanılarak elektro erozyon tezgahında keskin köşeli bir dörtgen çukur kolaylıkla işlenir.Dolayısıyla elektro erozyon tezgahları, diğer tezgahlarla birbirlerini tamamlayarak kompleks formları işlemede ve maliyeti düşürmede yarar sağlar.

ELEKTRO EROZYON İŞLEMİ

Elektro erozyon işlemine en basit örnek, her zaman herkesin karşılaşabileceği Yıldırım olayıdır. Yıldırım oluşumunda enerji, bulutlardan (elektrot) havada (dielektrik ortamda) oluşan bir yol ile yeryüzüne (iş parçasına) boşalır (şekil-1.1). Yıldırımın şiddetine bağlı olarak yeryüzünde, tahribat (aşınma) meydana gelir. Elektro erozyon tezgahlarında ise enerji boşalması, elektronik kontrollü arklarla sağlanır ve mikrosaniyeler düzeyinde gerçekleşir. Ayrıca ark sonucu oluşan tahribat kontrol edilebilir.

Elektrik ileten metallere gerilim uygulandığında elektrod ismini alırlar. Elektroerozyon işleminde iki elektrot kullanılır. Biri alet (Tool), diğeri iş parçasıdır. Bu iki elektrot arası dielektrik sıvısı ile doludur. Dielektrik sıvısı elektrik iletmeyen bir sıvıdır.

Elektroerozyon tezgahında elektrot ile iş parçası arasına bir voltaj (Gap voltajı) tatbik edilir ve elektrod, iş parçasına özel bir servo mekanizma tarafından yaklaştırılır. Elektrot ile iş parçası arasında en yakın olan noktada dielektrik kırılır ve iyonlaşır. Buradan akım geçişi (ark-enerji boşalması) başlar. Dielektrik basıncı arkı dar bir alana hapseder. Noktasal olarak yüksek bir akım geçişi (1-5 milyon Amper/cm²) ve iyon bombardımanı ile iş parçası ve elektrod üzerinde yüksek miktarda sıcaklık oluşur. Bu sıcaklık bir kısım metalin buharlaşmasına, bir kısmının erimesine sebep olur.

Elektronik anahtarlama ile akım kesilerek ark söndürülür. İyonlaşmış bölgeye hücum eden dielektrik sıvının, erimiş metale temasıyla metalin bir kısmı tanecikler halinde koparak dielektrik sıvının içinde yüzmeye başlar. Böylece bir miktar talaş kaldırılmış ve en yakın iki nokta uzaklaşmış olur. Akımın verilip kesilmesiyle sürekli bir ark dizisi oluşturularak her defasında farklı bir nokta kopartılır ve şablonun şekli karşıya geçirilir.

Bir süre sonra, mesafenin uzaklaşması yüzünden ark atlayamaz olur. Bu durumda özel servo mekanizması elektrodu iş parçasına yaklaştırır, istenen derinliğe kadar daldırır istenirse geri çeker. Dielektrik sıvı arkın oluşması ve dar alana hapsedilmesi için gerekli ortamı oluşturduğu gibi, koparılan taneciklerin ortamdan uzaklaştırılması ve açığa çıkan yüksek ısının azaltılmasını sağlar.

Elektrotlara gerilim uygulandığı ve birbirlerine yaklaştırıldığında belirli bir mesafede kıvılcım atlaması olur. Eğer elektrotlar birbirlerine değerse kısa devre olur ve erozyon işlemi gerçekleşmez. Bir erozyon işlemi, aşağıdaki 9 aşamada adım adım gösterilebilir. Ayrıca aşağıdaki şekilde de voltaj ve akım değerleri de şekillerde grafik olarak görülebilir.

- Elektrot iş parçasına yaklaştırılır.

- Elektrot ile iş parçası arası dielektrik sıvı ile doludur. Dielektrik sıvı iyi bir yalıtkan olmalıdır ki yeterli elektriksel potansiyel oluşmadan elektrot ile iş parçası arasında elektriksel akım akmasın.

- Sıvının elektriksel boşalmaya yardımı iki yolla olur; grafit ve metalik parçalar (elektriksel iletkenler) dielektrik sıvının iyonizasyonuna yardımcı olurlar ve şarj direkt gerçekleşir; elektriksel iletkenler sıvı da elektriksel kırılmayı sağlarlar.

- Elektriksel alan elektrot ile iş parçası arasındaki en yakın mesafede güçlenir, Aşağıdaki şekilde görüldüğü gibi en yüksek noktadır. Grafikte görüldüğü gibi bu durumda voltaj artar fakat akım 0 (sıfır) değerindedir. İyonik parçaların sayısı artar, dielektrik sıvının yalıtkan özelliği kuvvetli elektriksel alanın orta kısmındaki dar bir kanala doğru azalmaya başlar. Voltaj tepe değerine varmıştır, fakat akım hala sıfır değerindedir.

Akım, sıvının yalıtımı en aza indiğinde akmaya başlar. Voltaj düşmeye başlar.

Aşağıda görüldüğü gibi akım arttığı gibi bu bölgedeki ısı da süratle artar. Voltaj düşmeye devam eder. Yüksek ısı; sıvının, iş parçasının ve elektrodun bir kısmını buharlaştırır. Elektrot ile iş parçası arasında bir boşalma kanalı oluşturur.

Şekilde görüldüğü gibi buhar kabarcıkları dışarıya doğru genişler fakat bu genişleme boşalma kanalındaki iyonların yoğunluğu ile sınırlıdır. Bu iyonlar yapıdaki çok güçlü elektromanyetik alan tarafından çekilirler. Akım yükselmeye, voltaj düşmeye devam eder.

On time zamanının sonuna doğru, akım ve voltaj sabitlenir. Yüksek ısı ve basınç içindeki buhar kabarcıkları, maksimuma doğru ulaşır ve bazı metaller uzaklaştırılmaya başlanır. Metal tabakanın altındaki boşalma kolonu, erimiş bölgenin içindedir ve buhar kabarcıklarının basınç alanı içinde tutulur. Boşalma kanalı; buharlaşmış metal, dielektrik sıvı ve karbondan oluşmuş çok sıcak bir plazma ile buradan geçen güçlü bir akımdan oluşur.

Off time zamanı başlar. Akım ve voltaj sıfıra düşer. Isı hızla azalır. İş parçasından kopartılan erimiş metal parçacıkları (talaşlar) ve buhar kabarcıkları çöker.

Aşağıdaki şekilde görüldüğü gibi temiz dielektrik sıvının yoğunluğu artar. İş parçasının yüzeyindeki talaşlar yıkanarak buradan uzaklaştırılır.

Elektrottan koparılan parçacıklar ile metal yüzeyden uzaklaştırılan küçücük parçacıklar, dielektrik sıvının içerisine dağılırlar. Kalan buharlar yüzeyden yükselir. Off time süresi yetersiz olursa, talaşlar toplanarak dengesiz kıvılcım oluştururlar. Bu durum bir DC ark oluşturabilir ki, elektrot ve iş parçasına zarar verebilir. Artık birbirlerine en yakın olan iki nokta aşınmıştır. Elektrottaki aşınma, iş parçasındaki aşınmaya oranla daha azdır. Elektrottaki aşınma miktarı erozyon parametreleri ile değiştirilebilir. Şimdi aynı işlem yeni en yakın iki nokta arasında tekrarlanacaktır. Bu durum saniyede 250 kere tekrarlanarak metaller birbirlerini aşındıracaklardır.

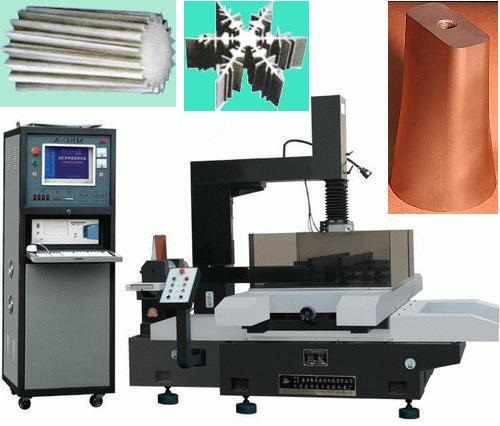

Dalma erezyon tekniği ile üretilmiş parça örnekleri.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.