ÇEKME KALIPLARI

1- ÇEKME OLAYININ AÇIKLANMASI

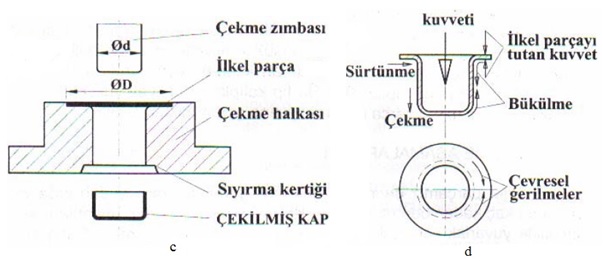

Genellikle düz levha metallerden içi boş, dikişsiz kap veya değişik parçaların elde edilmesi işleminde kullanılan biçimlendirme şekli çekme olarak adlandırılır. Aşağıda şekil - a daki gibi çekilmiş bir silindirik kabın açınımı yaklaşık olarak şekil - b deki gibidir. rçekte koyu taranmış kısımlar boş değildir. Şekil - c deki çekme sırasında şekil - d deki gerilmeler meydana gelir. Kullanılacak baskı plakası (Pot çemberi) ile çekme sırasında meydana gelen kırışıklıklar ön

Bu konunun devamı için lütfen yeşil butona tıklayınız.

Çekme esnasında kenar kırışıklıkları önlemek için aşağıdaki şekildeki gibi yaylı, hidrolik veya hava yastığı ile çalışan bir baskı plakası ya da diğer şekilde görülen sabit baskı

plakası kullanılır.Bu baskı plakasının basıncı, çekilen malzemenin cinsine ve biçimine göre ayarlanabilir. Sabit baskı plakasına ise ilkel parça kayabilecek kadar bir boşluk verilir.

2- ÇEKME ÇEŞİTLERİ

A- Çekme kalıplarını çekilecek parçanın biçimine göre:

- Silindirik çekme kalıpları

- Kare veya dikdörtgen çekme kalıpları olarak sınıflandırabiliriz.

A - Çekme kalıplarını çekme sayısına göre:

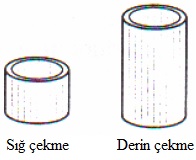

- Sığ çekme, sadece bir tek çekme işlemiyle parça üretiminin gerçekleştiği kalıplardır.

- Derin çekme, birden çok çekme işlemiyle parça üretiminin gerçekleştiği kalıplardır. Derin çekmenin yapılış nedeni; bir tek çekme işlemi ile istenen parçanın elde edilememesidir. Derin çekmeyi, parçanın derinliğini artırmak ve kesit ölçülerini küçültmek için yapılan tekrar çekme işlemi olarak da adlandırabiliriz.

3- ÇAP DERİNLİĞİ ve DERİNLİĞE UYGUN KALIP ŞEKLİNİN BELİRLENMESİ

Sığ çekme kalıplarında üretilecek parça sayısı, işin hassasiyeti, saç kalınlığı (4mm üstünde ise) ve çekme oranı m = d/D ≅ 0.85 - 0.90 ise kalıp baskı plakasız tercih edilebilir.

Kalıbın baskı plakasız üretimi kalıp maliyetini düşürürken, üretim kalitesinde düşüşlere neden olabilir. Tercihteki en uygun seçimin kalıpçının bilgi ve deneyimleri belirleyecektir.

Silindirik çekmede tahmini ve hesaplamalar sonunda bulunan değerler dikkatle incelenerek işlem sırası ve diğer çekme aşamalarının tasarımları özenle yapılmalıdır. Çekilecek parça adedi az ise düşük maliyetli ve basit kalıplarla işlem bitirilmelidir. Üretim miktarı fazla olursa o zaman kesme veya çentik açma, çekme ve düzeltme ardışık kalıbı tasarımı yapılır. Bu tip kalıpların maliyeti yüksektir. Fakat üretimin seriliği ve fazla olması, birim maliyetine gelen miktarı azaltır.

4- ÇEKME AŞAMALARI

Kalıp şeklinin belirlenebilmesinde çekme aşamaları ve çekmede meydana gelen olayların bilinmesi gerekir. Eğer parçamız derin çekmeyi gerektiriyorsa bu durumda yapılacak en iyi şey parçanın kaç kademede elde edilebileceğinin önceden hesaplanmasıdır.

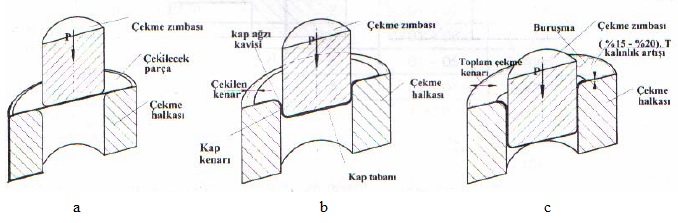

Buna göre de öncelikle yuvarlak sac malzemenin elde edilmesi gerekir. Daha sonra bu parça kalıp içindeki yuvasına yerleştirilir. Sac malzeme zımba dişi kalıba baskı yapana kadar herhangi bir değişime uğramaz. Şekil - a zımba dişi kalıpta ilerlemeye başladığı anda zımba ucu kavis yarıçapına uygun olarak sac eğilmeye başlar. Şekil - b zımbanın girişinin devamında çekilen parçanın yan çeperlerinde bir düzelme olurken saç malzemenin çapında bir azalma olur. Şekil - c çekme sırasında sac malzemenin dış çevresinde basılma gerilmesi meydana gelirken çekilen kabın ağzına yakın flanş kısmında malzeme yığılmasından dolayı buruşma oluşur. Bu arada malzeme kalınlığında da % 15-20 oranında kalınlık artışı olur.

Çekilen malzeme incelendiğinde taban kalınlığında herhangi bir değişiklik olmazken yan çeperlerde % 25 incelme, ağız kısmında da % 15-20 oranında kalınlaşma gözlenir. Parça aşırı çekmeye zorlandığında tabana yakın yan çeperlerde bir yırtılma oluşur.

Çekme aşamaları:

- Zımba sac malzemeye temas halinde

- Zımba kavisine uygun çekmenin devam etmesi

- Çekme işleminin son safhası (Çekme bitimi)

5- TIRAŞLAMA

Bütün çekme kalıplarında çekme işlemlerinde tıraşlama veya düzeltme miktarı hesaplanan değerden daha fazla alınır. Tıraşlama için verilecek sabit bir değer yoktur. Çekilecek malzeme cinsine, çekme derinliğine ve ilk çekme denemesinden elde edilen sonuca göre belirlenir.

Çekme sonucunda uygun olmayan flanş veya kap ağız ölçüleri değişimi ortaya çıkmışsa, bu durumda malzemenin çekme sırasında kalıp içinde uygun olmayan plastik şekil değiştirmesi söz konusudur. Bunun nedenleri çalışan, kalıp ağzı veya zımba ucu kavisi olabileceği gibi:

- Dişi kalıp, çekilen malzeme ve zımba arasındaki sürtünme katsayısının değişimi,

- Çekme kalıbında uygulanan baskı plakasının ( pot çemberi ) kuvvetinin bütün yüzeylere eşit olarak dağılmayışı,

- Kalıplanacak parçanın kalıp içerisine simetrik olarak yerleştirilmeyişi,

- Kademeli çekmelerde, hesaplamaların tam olarak yapılmayışı,

- Hadde yönü etkisiyle uzamanın farklı olması ve bunun sonucu oluşan yırtılmalardır.

6- PARÇA AÇINIMLARININ (İLKEL ÇAP) HESAPLANMASI

Silindirik kapların çekilmesinde, önce çekilecek kabın ilkel ( taslak ) çapı hesaplanır. Çekme süresince kap malzeme eğilme, basılma ve çekilme gerilimleri etkisi altında kalır. Ancak tabanları düz olan kapların sadece taban kısmı bu gerilimlerden etkilenmez. İlkel çapın bulunmasında değişik yöntemler kullanılır. Bunlar :

- Alan yöntemi

- Çizim yöntemi

- Uzunluk ve ağırlık yöntemi

Bu yöntemlerin hepsi aynı sonuca farklı metotlarla gitmek demek olduğundan burada alan yöntemi ile ilkel çapın bulunması üzerinde durulacaktır.

a - Alan Yöntemi ile İlkel Çapın Bulunması

Alan yöntemi ile ilkel çapın bulunması, ilkel parçanın ve çekimli parçanın alanlarının eşit olması ilkesinden hareketle:

Çekilen iş parçaları her zaman silindirik olmayabilir. Aşağıdaki şekilde bazı iş parçalarının alanları ve ilkel çapları verilmiştir.

b - Çizim (Geometrik) Yöntemi ile İlkel Çapın Bulunması

Çizimle ilkel çapın bulunmasında aşağıdaki işlem sırası takip edilir;

- Bir başlangıç çizgisi çizilir ve üzerine bir noktadan dikme (Dik) çıkılır,

- Dikme üzerinde h yüksekliği işaretlenir. O noktası kabul edilir.

- Pergel O'dan (h + d / 2) kadar açılarak başlangıç çizgisi kestirilecek şekilde bir yay çizilir.

- Yayın kestiği başlangıç çizgisi üzerinde kalan A ve B noktaları arasındaki mesafe ilkel çapı verir.

Not: Çizimde mutlaka ölçek kullanılmalıdır. (10 mm 1 cm gibi)

c - Uzunluk ve Ağırlık Merkezi Yöntemi ile İlkel Çapın Bulunması

7- ÇEKME RADYÜSÜ (Erkek ve Dişi Kalıp)

Çekme işleminin kolay olması ve malzemenin fazla zorlanarak deforme olmasını önlemek için çekme kalıp halkası ( Dişi kalıp ) ağzı ile çekme zımbası uç kavis yarıçapları olabildiğince büyük; fakat sac kalınlığının 20 katını aşmayacak kadar olmalıdır. R ve R1 < 20 olmalıdır.

Zımba uç kavisleri de çekme olayını oldukça etkileyen bir etkendir. Zımba uç kavisleri sac malzeme kalınlığının 3-5 katı olmalıdır. Keskin köşelere ise ancak birkaç işlemden sonra ulaşılabilir.

8- ÇEKME BOŞLUĞU

Çekme kalıplarında zımba ile çekme halkası arasında sac kalınlığından biraz daha fazla boşluk bırakılmak zorundadır. Normal bir boşluk çekme işlemini kolaylaştırır. Fazla bırakılan boşluk çeperlerde (Yüzeylerde) bozukluklara neden olurken; hiç boşluk bırakılması da sıkışmalara neden olur.

9- ÇEKME HIZI

Çekme hızı, çekilen kabın düzgünlüğüne ve fiziksel özelliklerini etkiler. Bu sebeple çekme hızı büyük önem taşır. Çekme hızı genellikle:

- Sac malzemenin cinsine ,

- Sacın kalınlığına ,

- Çekme halkası (Dişi kalıp) ve çekme zımbası ucu kavis yarıçaplarına ,

- Kalıbın yağlanmasına vb. etkenlere göre değişir.

Silindirik olmayan ve asimetrik parçaların çekme işlemlerinde daha düşük çekme hızları tercih edilir. Aksi takdirde sacda deforme ve yırtılmalar artabilir.

Çekme işlemi sırasında çekme hızına, baskı plakasına, çekme halkası ve çekme zımbası radyüslerine bağlı olarak sacda birtakım değişiklikler olabilir. Bu değişiklikler aşağıdaki şekilde gösterilmiştir.

10- ÇEKME KUVVETİ

Çekilmesi istenen parçanın ( Kabın ) ; çekme esnasında gösterdiği dirence çekme kuvveti denir. Çekme kuvveti aşağıdaki faktörlere bağlı olarak değişir:

- Çekilen parçanın ilkel çapına - Çekilecek parçanın büyüklüğüne

- Saç kalınlığına - Çekilen sacın cinsine

- Baskı plakası kuvvetine - Çekme hızına

- Çekme boşluğuna - Yağlama durumuna

- Çekme derinliğine

- Çekme halkası ( dişi kalıp ) ve Çekme zımbası kavislerine

Çekme Kuvveti Formülü

11- ÇEKMEYE ETKİ EDEN FAKTÖRLER

Çekme işlemi sırasında, çekme işlemini etkileyen pek çok faktör vardır.Bunlardan en önemlileri şunlardır:

- Çekilen parçanın ilkel çapı - Çekilecek parçanın büyüklüğü

- Saç kalınlığı - Çekilen sacın cinsi

- Baskı plakası kuvveti - Çekme hızı

- Çekme boşluğu - Yağlama durumu

- Çekme derinliği - Çekme kalıbının zımbalarının yüzey pürüzlülüğü

- Çekme halkası ( Dişi kalıp ) ve çekme zımbası kavisleri

12- BASKI KUVVETİ (SAC TUTMA KUVVETİ)

Çekme sırasında parça kenarlarının kırışmasını önlemek için baskı plakası kullanılır. Baskının fazla olması parçanın yırtılmasına; az olması da kırışıklıklara neden olur.

Baskı plakası kuvveti şekildeki gibi yay, kauçuk, hidrolik veya pnömatik olarak sağlanır. Burada kolayca ayarlanabilme özelliğinden dolayı hidrolik veya pnömatik sistemler tercih edilir.

13- ÇEKMEDE MEYDANA GELEN HATALARIN NEDENLERİ ve BELİRLENMESİ

Çekme işleminde meydana gelen hatalar buruşma, yırtılma ve benzeri hallerdir. Bu hatalar çekilerek elde edilen iş parçalarında asla kabul edilmeyen hatalardır. Çekme işleminde en çok rastlanan hatalar şunlardır;

- Çekilen iş parçasının sac kalınlığının değişmesi

- Portakal kabuğu biçimi ( Pütürlenme )

- Kulaklanma ( Çıkıntı oluşması )

- Çizilme, zedelenme ve çentikleme

- Germe çizgileri ( Lekeleri )

- Renk değişimi ( Yanma )

- Buruşma

- Geri esneme

a- Çekilen İş Parçasının Sac Kalınlığının Değişmesi

Çekme işlemine tabi tutulan parçalar eğilme, basılma ve çekilme gerilimlerine uğrar. Eğilme, basılma ve çekilme bölgelerindeki bu değişme açıklanamaz. Ancak iş parçasının sac kalınlığındaki (Et kalınlığı) değişme,iş parçasının çekildiği malzemenin cinsine, çekme derinliğine, çekme hızına, baskı plakası kuvvetine, dişi kalıpla iş parçası arasındaki sürtünme katsayısına (çekme işleminin yağlanarak yapılıp - yapılmaması) ve tek taraflı kalıp çekme boşluğuna bağlı olarak değişir. Aşağıdaki şekilde kalınlığı 1 mm olan alüminyum sac malzemeden çekilen iş parçasının et kalınlığındaki değişmeler gösterilmektedir.

b - Portakal Kabuğu Biçimi (Pütürlenme)

Çekilen iş parçası yüzeyinde malzeme yuvarlanması meydana gelebileceğinden kaliteli yüzey elde edilemez. Bunun sonucunda da iş parçasının yüzeyinde matlaşma meydana gelir. Bu şekilde matlaşmış kaba yüzeye ( Yüzeyde meydana gelen irili ufaklı yumrulara), portakal kabuğu biçimi veya portakal kabuğu görünüşlü yüzey denir.

Bu şekilde meydana gelen hataların giderilmesi için kalıp parça yüzeyleri(Erkek, dişi, baskı plakası) keçelerle parlatılır veya yüzey kromla kaplanır. Bu işlemler üretilen parçanın maliyetini artıracağı için bunun yerine iş parçaları temperlenir veya normalleşme tavına tabi tutulur. Ancak bu işlemlerde çekilen parçanın yırtılmamasına dikkat edilmelidir. Aşağıdaki şekil 2 ve 6 da çekilen kap yüzeyinde meydana gelen pütürlenme gösterilmektedir.

c - Kulaklanma (Çıkıntı Oluşması)

Flanşlı çekme işleminin dışındaki iş parçalarında sık sık rastlanan hatalardan biridir. Çekme anında çekilen biçim kabının hadde yönünde uzama meydana gelir. Çünkü, hadde yönünde malzeme yuvarlanması daha fazladır ve silindirik parçalar için çevrede kulaklanma sayısı malzemenin yuvarlanma özelliğine göre değişir. Bu hatanın giderilmesi için ilkel çapın veya boyutların gerekenden fazla alınması ve çekme işleminden sonra iş parçasının ağzının tıraşlanarak düzeltilmesi sağlanır. Aşağıdaki şekil 11 ve 14 de çekilen kaplarda meydana gelen kulaklanma gösterilmiştir.

d - Çizilme, Zedelenme ve Çentikleme

Çekme anında sac malzeme, dişi kalıp yüzeyine sürtünür. Sürtünmeden dolayı iş parçası yüzeyinde çizilme, zedelenme veya giderilmesi güç çentiklenme meydana gelir. Bu tip hataların giderilebilmesi için kalıbın uygun biçimde yağlanması, temiz tutulması ve çekme anında meydana gelebilecek ısınmanın ortadan kaldırılması gerekir.

e - Germe Çizgileri (Lekeleri)

Çekme işleminden sonra iş parçası yüzeyinde yama şeklinde çizikler (Lekeler) meydana gelir. Bu tip lekelere germe çizgisi adı verilir. Çaprazvari lekeler, çekilen iş parçası yüzeyinde meydana gelen gerilimleri dağılımının homojenliğini önler. Ancak bu tip çekme hataları genelde azdır. Aşağıdaki şekil 7 de çekilen iş parçasının yüzeyinde meydana gelen germe çizgileri gösterilmektedir.

f - Renk Değişimi (Yanma)

Yüksek parlatma çekme işlemlerinde bu tip hatalar sık sık meydana gelir. Bu ve benzeri hataların giderilebilmesi için tek taraflı kalıp boşluğu artırılır. Aşağıdaki şekil 13 te çekilen iş parçasının yüzeyinde meydana gelen renk değişimi (Yanma) gösterilmektedir

g - Buruşma

Çekilen iş parçasının flanş veya gövde kısımlarında buruşma meydana gelebilir. Bu buruşmalara, malzeme yığılması adı verilir ve iş parçasının yırtılmasına sebep olur. Buruşmayı önlemek için tek taraflı kalıp boşluğu ve baskı plakası kuvvetini iyi ayarlamak gerekir. Ayrıca kalıp ağzı ve zımba ucu kavisi, buruşmayı önleyecek biçimde yapılmalıdır. Aşağıdaki şekil 1, 2 ve 3 te çekilen iş parçasının yüzeyinde meydana gelen buruşmalar gösterilmektedir.

h - Geri Esneme

Çekme kalıbından çıkan iş parçasının, geri esneme sonucunda ölçülerinde değişme meydana gelebilir. Bu açılmayı önlemek için dişi kalıbın ağız kısmı bir miktar içeriye doğru konikleştirilir.

Yukarıda sıralanan çekme hatalarından başka şu çekme hataları da görülebilir:

Simetrik çekme işleminin yapılamayışı, flanşlı iş parçalarında ağız ve taban kısmında yırtılma bölgelerinin oluşması, dikdörtgen veya kare çekmelerde köşe yırtılmaları gibi hatalar da ortaya çıkabilir. Bunların nedeni çok farklı olmakla beraber genelde baskı plakasının dengesiz olması, çekme boşluğunun her yerde aynı olmaması, çekme boğazı ve zımba radyüslerinin istenen değerde olmamasıdır.

14- ÇEKMEDE YAĞLAMA

Özel yağlar ve iş çıkarıcı sıvılar, bu elemanlar; çekme işleminin rahat olmasını sağlayan ve çekme hatalarının en aza indirilmesinde kullanılan elemanlardır. Ayrıca çekme işlemi sırasında sac malzemenin zarar görmesini önlediği gibi işlem sonunda iş parçasının kalıp üzerinden kolay ayrılmasını ve kalıbın temizlenmesini sağlar.

Çekmede yağlama, ilkel (Taslak) parçanın çekme halkası (Dişi kalıp) ve baskı plakası arasından rahatlıkla akabilmesi, yüzeyinin bozulmaması ve kalıp elemanlarının aşınmaması için yağlama kaçınılmazdır.

Yağlama araçları ve metotları çok çeşitlidir. Çekilen sacın cinsine göre;

- Çelik saclar için, %25 grafit + %25 eritilmiş iç yağı + %50 domuz yağı (bu alaşım ısıtılarak kullanılır.)

- Pirinç ve bakır için, Reçineli veya potaslı grafitlenmiş petrollü bir sabun eriyiği kullanılır.

- Alüminyum ve kalaylı sac için, Grafitli petrol kullanılır.

- Çinko için, Eritilmiş iç yağı kullanılır.

NOT: Bütün çekme işlemlerinde grafitli petrol kullanılabilir. Yağların yanında günümüzde çekmeye yardımcı değişik elemanlar kullanılmaktadır. Bunlar naylonlar, özel üretilmiş yağlı kaydırıcılık özelliği olan malzemelerdir (Kağıtlar).

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.