HACİM KALIPLARI

PLASTİK HACİM KALIPLARI

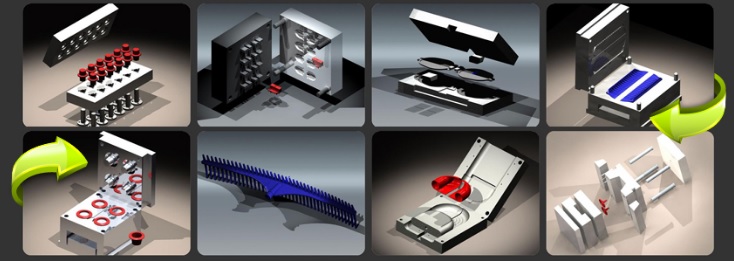

Hacim Kalıpları, kalıp içerisinde istenilen parçanın şekline, ölçü ve toleranslarına uygun olarak bırakılan kalıp çukuru veya boşluğuna ergitilerek sıvı hâle getirilmiş malzemelerin basınçla veya sıkıştırılarak doldurma işlemini yapabildiğimiz mekanizmalara ve seri üretim aparatlarına hacim kalıbı denir. Kalıbın yapım, tasarım ve parçanın üretim aşamasına hacim kalıpçılığı denir.acim Kalıbı Çeşitleri

- Plastik Enjeksiyon Kalıpları

Bu konunun devamı için lütfen yeşil butona tıklayınız.

- Sıkıştırma Kalıpl

arı

- Transfer (Aktarmalı) Kalıpları

- Şişirme Kalıpları

- Metal Enjeksiyon kalıpları

- Fışkırtma kalıpları

- Dövme Kalıpları

Termoplastiklerin kalıplanmasında kovan içindeki malzeme dışarıdan rezistanslar yardımıyla uygulanan ısıyla eritilir. Kalıp içindeki soğuma (sertleşme), kalıbın içine açılmış soğutma kanalları ile gerçekleştirilir. Bu kanallarda çoğunlukla su kullanılır. Ancak bazı durumlarda başka sıvılar da (yağ vb.) kullanılabilir.

Enjeksiyon makinesi, erimiş plastiği kalıbın içine sıcak halde enjekte eder ve kalıp içinde sertleşmesini sağlar. Bir enjeksiyon makinesinin en önemli elemanlarından biri kalıptır. Enjeksiyon işlemi kalıba yapılır. Enjeksiyon makinesiyle bir ürün imal etmek için ürünün yapısına uygun bir kalıbın kullanılması şarttır.

BİR KALIBIN ESAS GÖREVLERİ

- Eriyik malzemenin tüm boşluklara homojen bir şekilde dağılmasını sağlamak,

- Eriyik malzemeye son şeklini vermek,

- Malzemenin düzgün ve hızlı bir şekilde soğutulmasını sağlamak (termoset veya kauçuk işleniyorsa kalıbın ısıtılması gereklidir).

- Ürünün rahatça dışarı çıkarılmasını sağlamak.

Bunun yanında kalıbın ikinci derecede görevlerini de;

- Üzerinde oluşan kuvvetlere karşı koymak,

- Hareketleri doğru şekilde transfer etmek,

- Hareketli parçalarına yataklık yapmak şeklinde sıralayabiliriz.

Makineye bağlanan kalıbın her iki plaka üzerindeki (hareketli ve sabit kalıp) ana parçaları tam karşı karşıya gelecek yani merkezlenecek şekilde ayarlanmalıdır. Kovanda eritilen plastik malzeme kalıba enjekte edilir. Kalıbın içinde eriyik malzemenin tüm kalıp boşluklarına dağılmasını sağlayan yolluk sistemi vardır.

Ürünün son şeklini aldığı yer kalıp boşluklarıdır. Kalıp boşluklarının yerleştirilmesi ve düzenlenmesinin işlem akışına ve parça kalitesine önemli derecede etkisi vardır.

Bunun yanında kalıbın ısıtma ve soğutma sistemine bağlı olan çevrim süresinin uzunluğu, enjeksiyon işleminin ekonomik olması açısından önemlidir.

KALIP ELEMANLARI

Kalıp elemanları denildiği zaman, bir kalıbın üzerinde bulunan bütün parçalar akla gelmektedir. Bunlar dişi kalıp, erkek kalıp, itici pimleri, yolluk burcu, yerleştirme bileziği, alt plaka, üst plaka, destek, destek plakaları, itici plakalar vb. elemanlardır.

KALIP ELEMANLARI GÖREVLERİ

- Yerleştirme bileziği, yolluk burcu ile enjeksiyon memesinin aynı eksende çalışmasını sağlar.

- Yolluk burcu, enjeksiyon memesinden gelen eriyik plastik malzemenin kalıba aktarılmasını sağlar.

- Üst plaka, kalıbın, mengene ünitesine bağlanmasına yarar.

- Erkek plaka, erkek zımbaların desteklenmesinde kullanılır.

- Erkek zımba (Maça), ürünün iç kısmına (delik vb.) biçim verir.

- Kılavuz pim, kalıp yarımlarının (hareketli-sabit kalıplar) aynı eksende çalışmasını sağlar.

- Burç, kılavuz pimlerin çalışırken zarar görmemesi için (sürtünmeden aşınmasın) daha yumuşak malzemeden yapılan elemanlardır.

- Dişi plaka, ürünün dış kısmına biçim verir.

- Destek plakası, büyük hacimli kalıplarda, itici pim, burç, plakalar ve kalıp yarımlarının desteklenmesinde kullanılır.

- İtici pim, kalıp boşluğundaki ürünün dışarı atılmasını sağlar.

- Geri dönüş pimi, kalıp yarımlarının kapanması sırasında itici pimlerin zarar görmemesini sağlar.

- İtici tutucu plaka, itici pimlerin takıldığı plakadır.

- İtici plaka, itici pimlerin desteklenmesinde kullanılır.

- Alt plaka, kalıbın, mengene ünitesine bağlanmasına yarar.

- Destek, itici pimlerin çalışmasını sağlamak için gerekli olan mesafeyi oluşturur.

- Yolluk çekici, yolluğun, itici sistemin olduğu tarafta kalmasını sağlar.

- Kalıp boşluğu, içine dolan eriyik plastik malzemeye son şeklini verip ürün olmasını sağlayan boşluktur.

Kalıp boşluğu aşağıdaki özellikleri karşılamalıdır;

- Eriyik malzemeyi homojen bir şekilde boşluğa dağıtmalıdır.

- İstenen parça ölçülerini sağlamalıdır.

- İçindeki eriyik plastik malzemenin yüksek basıncına karşı koymalıdır.

- Parçanın yüzey kalitesini garantilemelidir.

PLASTİK MALZEMENİN ÇEKME (BÜZÜLME) DEĞERİNİN BELİRLENMESİ

Bütün plastikler, içerisindeki katkı miktarlarına göre değişik özellikler göstermektedir. Çekme payı veya büzülme miktarı, plastik malzeme kalıplandıktan sonra üretilen parça boyutlarında meydana gelen ölçü değişimidir. Çekme payından dolayı parça boyutlarında meydana gelen ölçü değişimi doğrudan kalıp tasarımını ilgilendiren en önemli faktörlerden biridir. Kalıplanacak parça tasarımını yapan kişi, genellikle plastik malzemenin cinsini, özelliğini ve kullanma yerini göz önünde bulundurur. Plastik malzemeye ve kalıplanacak parça tasarımına ait bilgileri alan kalıp tasarımcısı kalıplama boşluğu ölçülerini belirler, kalıp elemanlarını seçer ve parça üretimini sağlayacak kalıp tasarımını yapar.

Termoplastik malzemelerden polietilenin 25 mm boydaki en büyük çekme payı miktarı 1.25 mm, naylonda bu miktar en fazla 1 mm'dir. Plastik maddelerdeki çekme payı miktarları kalıbın yapıldığı malzemenin cinsine, kalıplanacak parça üzerindeki farklı kesit ölçülerine, kalıplama sıcaklığına ve kalıplama metoduna bağlı olarak devamlı değişmektedir.

Bu nedenle, çekme payı miktarı kesin olarak verilemez. Ancak, deneyler sonucu bulunan ve tecrübeyle edinilen bilgilere bağlı olarak çekme payı miktarları yaklaşık olarak verilir.

Kalıplanacak parçanın çekme payı miktarını etkileyen faktörler aşağıda açıklanmıştır.

1- Plastik malzeme içerisindeki kimyasal etkenler,

2- Plastik malzemenin kalıplama ve katılaşma sıcaklığı arasındaki değişim oranı,

3- Kalıplama süresince plastik malzemenin katılaşma hızı vb.

Birinci madde, plastik malzemenin kendi özelliğinden dolayı meydana geldiği için çekme payı miktarının kontrolü zordur.

İkinci maddede belirtilen özelliğe bağlı olarak değişen çekme payı miktarı, kısmen kontrol edilebilir. Çünkü kalıbın yapıldığı malzemenin özelliği, plastik malzemenin kalıplama sıcaklığı ve plastik malzeme içerisindeki ilave maddelerin miktarı bilindiği için kontrolü mümkündür.

Üçüncü maddede belirtilen kalıplama basıncı, kalıplama işlemini yapan kişi tarafından tamamen kontrol edilebilir. Genellikle kalıplama basıncı artırıldığında çekme payı miktarı azalır.

Enjeksiyonla kalıplanmış plastik ürünlerin soğutulması sırasında oluşan çekmeye etki eden birçok faktör bulunmaktadır. Bunlar;

- Enjeksiyon sıcaklığı

- Enjeksiyon basıncı

- Soğuma süresi

- Katkı maddesi

- Plastik hammaddenin cinsi

- Plastiğin kristalleşme oranı

- Kalıplanan parçanın şekli

- Kalıplanan parçanın et kalınlığı ve et kalınlığı değişimi

- Giriş tipi, girişlerin sayısı ve girişler arası mesafe

Kalıplama sıcaklığı sabit ve değişken kalıplama basıncında elde edilen parça boyutlarındaki çekme payı miktarı da değişkendir. Çekme payı miktarının değişmesine etki eden hususlar aşağıda açıklanmıştır.

- Kalıplama basıncı artırıldığında, kalıplama boşluğuna gönderilen plastik malzeme miktarı artar. Buna bağlı olarak da parça boyutlarındaki çekme payı miktarı azalır.

- Plastik malzeme ön ısıtmaya tabi tutulduğunda, çekme payı miktarı azalır.

- Plastik giriş kanalına dik olan kesitteki çekme payı miktarı, giriş kanalına paralel kesitteki çekme payı miktarından daha fazladır.

- Normal kalıplama sıcaklığında çekme payı miktarı değişmez. Kalıplama sıcaklığının ve basıncının çok fazla olması halinde, çekme payı miktarındaki değişme artar.

- Farklı kesitlerdeki çekme payı miktarları birbirine eşit değildir ve kalıplama basıncı yönündeki çekme payı miktarı daha azdır.

Boyutları belirlenen kalıbın sertleştirme ve parlatma işlemi yapılmadan önce deneme kalıplama yapılır. Deneme kalıplamada doğabilecek hatalar veya ölçü farkı, bir liste halinde belirtilir. Bu hataların kalıplama boşluğu içerisindeki yeri işaretlenir ve kalıp elden geçirilir.

Bundan sonra tekrar deneme kalıplama işlemi yapılır. Kalıplanan parça boyutları arzu edilen değerler içerisinde ise, kalıp sertleştirilir ve parlatma işlemine tabi tutulur. Ancak, günümüz teknolojisinde kalıbı imal etmeden önce bilgisayarlarda çizilen kalıp resimlerini başka bir bilgisayar programı altında deneme kalıplama işlemini yaparak, kalıpta meydana gelen hataları tespit etmek mümkündür. Bu şekilde yapılan işlemlerde; kalıbın yapıldığı malzeme, kalıplama boşluğunun yüzey kalitesi, kalıp sıcaklığı, kalıplama basıncı, kalıplanan malzemenin cinsi gibi veriler girilerek kalıpta meydana gelen hatalar kalıp imal edilmeden önce tespit edilmiş olur. Bu tür işlemlerde hataların tespit edilme oranı % 90 civarındadır. Bu da kalıp maliyetini önemli şekilde etkilemektedir. Fakat günümüzde her kalıp imalatçısı bu teknolojiden faydalanma imkânına sahip değildir.

KALIP TASARIMINDA TEMEL PRENSİPLER

Bir kalıbın imalatında göz önünde bulundurulması gerekli iki önemli nokta, parça tasarımı ve kalıp tasarımıdır. Hatalı bir şekilde tasarlanmış üründen istenilen özelliklerin elde edilmesi mümkün değildir. Hatalı tasarlanmış kalıptan ise nispeten kabul edilebilir ürünler elde etmek mümkündür. Bir parçanın tasarımını değiştirmek için son fırsat kalıbın tasarlanması aşamasında gerçekleşir. Kalıp ortaya çıkarıldıktan sonra parçada dolayısıyla kalıpta yapılabilecek her türlü tasarım değişikliği, kalıp maliyetini artırır.

Kalıbın tasarımı yapılmadan önce, konuyla ilgisi olan kalıpçı, parça tasarımcısı, kullanıcı temsilcisi, kalite kontrol bölümü temsilcisi ve sevkiyatı temsil edenler bir araya gelerek konuyu görüşmelidirler. Her biri kendi birimleri doğrultusunda parçadan istedikleri ve istemedikleri özellikleri ortaya koymalı ve tüm bu görüşmelerden sonra, ortaya çıkarılan kararlar göz önüne alınarak kalıp tasarımına geçilmelidir. Bir diğer önemli nokta da, kalıbı imal edecek olan firma veya kişinin seçilmesidir. Seçim yapılırken, kalıpçının sahip olduğu alet ve teçhizatları, daha önce yaptığı kalıplardaki performansı ve kalıplardan elde edilen verimlilik düzeyi, hepsinden önemlisi kalıpçının bu konudaki tecrübesi göz önünde bulundurularak seçim yapılmalıdır.

Kalıpla üretim yaparken öyle problemler ortaya çıkabilir ki, bu problemleri ortadan kaldırarak üretime devam etmek ve standart parçalar elde etmek için yapılan masraflar, kaybedilen zaman ve iş gücü, verimlilik kayıpları kalıbın başlangıçtaki maliyetini çoğu zaman katlayacak düzeylere çıkabilir. Bu nedenle, kalıpçının seçiminde maddi konular bir etken olmakla beraber asla birinci sırada yer almamalıdır.

Kalıp tasarımı esnasında bir problemle karşılaşılıyorsa bu, kalıp yapılmaya başlamadan önce mutlaka çözülmelidir. Unutulmamalıdır ki, kâğıt üzerinde bir tasarım değişikliği yapmak, bitmiş bir kalıp üzerinde değişiklik yapmaktan çok daha kolay ve masrafsızdır.

Tasarım bir dizi aşamayı içeren bir süreçtir. Kalıp tasarımı enjeksiyon makinesi, kalıp yardımcısı ve kalıbı kullanacak operatörün çalışma şartları göz önünde bulundurularak yapılır. Ayrıca kalıplama toleransları, çekme payı miktarı, kalıp boşluğunun yüzey kalitesi ve kalıplanacak plastik malzemenin diğer özellikleri de göz önünde bulundurulur.

Kalıp tasarımı yapılırken takip edilecek işlem basamakları dört ana gruba ayrılır.

- Teorik ve teknik bilgiler

- Kalıbın yapımı

- Üretim sürekliliği

- Üretilen parçanın kalitesi

Bu işlem basamaklarında kalıp tasarımında meydana gelebilecek hatalar belirlenmeli ve ilgili bölümün görüşü alındıktan sonra yapılacak değişiklikler kalıba uygulanmalıdır. Bu değişiklikler genellikle kalıp malzemesinde, maça pimlerinde, kalıp açılma çizgisinde, yolluk, dağıtıcı ve giriş kanallarında, itici pimlerde, kalıp sıcaklığını kontrol eden (sıcak yolluklu kalıp) kanalların ölçülerinde ve yerleşim planında, hava tahliye kanallarında yapılmaktadır.

Üretimi yapılacak parça ve kalıp tasarımı, kalıp elemanlarının yapımı ve kalıplama işlemi aynı atölyede yapılıyorsa kalıbın denenmesi, üretilen parçanın kalite kontrolü ve meydana gelebilecek hataların yerinde görülmesi mümkündür. Kalıbın denenmesi bilgisayarda simülasyon ile de gerçekleştirilebilir.

Kalıp tasarımı yapılırken aşağıdaki işlem basamaklarına uyulması birçok hatanın engellenmesine yardımcı olmaktadır.

Kalıplanmış parça arzu edilen özellikleri üzerinde taşımalıdır.

- Kalıbı tasarlayan ve çizen kişi, tasarımla ilgili temel esasları gösteren bir liste hazırlamalı ve kalıbın montajında kolaylık sağlayan teorik ve pratik bilgileri vermelidir.

- Kalıbın üretim halindeki kapalı ve açık konumları ayrı ayrı çizilmeli, gerekirse kalıplanan plastik parça renklendirilmelidir.

- Kalıbın detay resimleri çizilmeli, anlaşılması zor bölgelerde kısmi kesitler alınmalıdır.

- Kalıplanacak parçanın farklı kesitlerinde meydana gelebilecek hava boşluğu kesit daralması veya meydana gelebilecek ölçü değişimini gidermek amacıyla kalıp ve plastik malzemenin çekme payı miktarları önceden bilinmelidir.

- Seri üretimi sağlayacak çoklu kalıp tasarımını yapmadan önce tek parça üreten bir kalıp yapılmalı ve kalıplama sonucu incelenmelidir. Daha sonra kalıp üzerinde yapılması gerekli düzeltmeler yapılıp arzu edilen biçim ve boyutlardaki parça üretimi sağlandıktan sonra çoklu kalıbın tasarımına geçilmelidir (Bilgisayarlı ortamlarda, simülasyon programlarında kalıbın çalışması incelendikten sonrada çoklu kalıp tasarımına geçilebilir).

DİŞİ VE ERKEK KALIPLARIN ÖZELLİKLERİ

Bir kalıp, birçok elemandan meydana gelmiş olsa da bir ürünün şeklini belirleyecek olan dişi ve erkek kalıptır. Dişi kalıp istenen ürünün dış kısmına biçim verirken erkek kalıp ürünün iç kısmına biçim verir. Bir bakıma kalıbın kalbi olan dişi ve erkek kalıp, diğer elemanlara göre daha fazla özen gösterilmesi gereken parçalardır. Çünkü bu elemanlardaki her türlü arıza ve hata ürüne aynen yansıyacaktır.

Bilindiği gibi çalışan her parçada zorlanmalardan dolayı aşınmalar olacaktır. Kalıp yarımları her çevrimde kapanıp kilitlenmekte, bu kilitlenme sırasında ise dişi ve erkek kalıp plakaların yüzeyleri birbirine sıkıca temas etmektedir. Ayrıca ürünün oluşmasında eriyik plastik malzeme, dişi plakada bulunan kalıp boşluklarına yüksek basınçla dolmaktadır. Ürünün oluşmasını sağlayan kalıp boşlukları da bu yüksek basınçlara karşı koymalıdır.

Yukarıda açıklanan nedenlerle dişi ve erkek kalıpların daha kaliteli malzemelerden (çelik) yapılması gerekir. Akla gelen ilk soru bütün kalıbın kaliteli malzemeden yapılmasının uygun olup olmayacağıdır. Bu durumda kalıp çok dayanıklı olur, aşınma gibi problemler en aza iner; ancak kalıpların yapımı bir maliyet gerektirir ve maliyet arttıkça kâr düşer. Bu nedenle özellik gerektirmeyen kalıp elemanları daha düşük kaliteli malzemeden yapılmalıdır.

Dişi ve erkek kalıplar her ne kadar kaliteli malzemeden yapılmış olsa da bu kalıp elemanlarının sertleştirilmeleri (su verme - ısıl işlem) gerekmektedir. Her çelik malzemenin sertleşme özelliği yoktur. Çeliklerin içindeki karbon oranının miktarı, çelik malzemenin sertleşip sertleşmeyeceğini belirler. Bununla beraber çelik malzemelerde bazı özelliklerde istenmiş olabilir. Çelik üretimi sırasında bazı katkı maddeleri ilave edilerek daha farklı özelliklerde çelikler (alaşımlı çelikler) elde edilebilir. Çeliğe bu tür özellik kazandırılırken aynı zamanda maliyet fiyatı da artmaktadır. Bunun doğal sonucu olarak kalıbın fiyatı da artar.

Kalıplarda seri üretim yapıldığı için kalıplar genellikle çoklu kalıp olarak yapılırlar. Yani bir seferde birden çok (parçanın boyutu bağlı olarak) ürün kalıpta üretilir. Dişi ve erkek kalıbı tek parça yapmaktansa, bir tane dişi ve erkek kalıp plakası yapılır. Bu plakalara üretilecek ürün sayısı kadar dişi ve erkek maça (lokma) yapılır. Maçalar, ürünün dış kısmını (dişi) ve iç kısmını (erkek) oluşturacak olan kalıp elemanlarıdır. Dişi ve erkek kalıp plakalarına bu maçaların şekline uygun yuvalar açılır ve maçalar bu yuvalara monte edilir.

Böylece dişi ve erkek kalıp için kullanılacak malzemeden tasarruf edilir. Ayrıca bir üründe aşınmadan veya başka bir sebepten dolayı bir problem var ise komple dişi veya erkek kalıbı değiştirmektense sadece hatalı üretim yapan maçayı değiştirerek sorunu ortadan kaldırabiliriz.

KALIP MALZEMESİNİN SEÇİMİ ve ÖNEMİ

Üretim sürecinin bu aşamasında en önemli iş, genelde, gereç seçimi, özelde ise, çelik seçimidir. Doğru ve uygun çelik seçimi ancak tasarım verilerinin doğru saptanması oranında başarılı olabilir. Başarılı bir kalıp üretimi daima doğru ve uygun malzeme seçimi ile gerçekleşir. Kalıp malzemesi maliyet olarak kalıp işçiliğinin yanında çok az yer tutmasına rağmen uygun malzeme seçimi kalıbın ömrünü arttırdığı gibi işçiliği de azaltır.

Plastik kalıp yapımında kullanılan malzemeler çoğunlukla baskı ve aşınmaya maruz kalırlar. Plastiklerin tipine göre, korozyon da buna dâhil olabilir. Çeşitli tipteki plastikler ve farklı üretim metotları takım çeliklerinden farklı özellikler beklenmesine sebep olmaktadır. Bunlar;

- Kullanılacak hammadde türü,

- Ekonomik işlenebilirlik veya frezelenme özelliği

- Isıl işlemde en az boyut değişimi

- İyi parlatılabilirlik

- Çok yüksek baskı mukavemeti

- Yüksek aşınma dayanımı

- Yeterli korozyon dayanımı

- Yüksek ısıya karşı dayanıklılıktır

- Enjeksiyon şartları,

- Plastik parça boyutları,

- Üretilecek ürün sayısı

- Öngörülen kalıp maliyetidir.

Kalıp üretiminde kullanılacak malzeme, kullanılacak yere uygun ve kaliteli olmalıdır. Genel kullanımlı kalıp yapımında kullanılacak malzemelerde aranan özellikler aşağıda açıklanmıştır.

- Yüksek kuvvet, özellikle baskının dışarı atılması esnasında göz önüne alınması gereken durumdur. Malzeme sürekli yüksek sıkıştırma kuvvetleri ile oluşabilecek çatlamalara ve ayrılmaya dayanabilmelidir.

- Aşınmaya dirençli olmalıdır, kalıp parçaları, değişik yerlerden dikkate değer ölçüde yıpranmaya yatkındır.

Kalıp elemanlarının yıpranma nedenleri;

- Polimerin kendisinden,

- Kalıp itici yüzeylerinin sürtünmesinden,

- Kapanan yüzey sürtünmesinden,

- Baskı esnasında yapılan hatalardan dolayı yıpranır.

- Erkek ve dişi kalıp yüzeyleri önemlidir, kullanılacak malzeme üretim esnasında, ilave parlatma gerektirmeden uzun süre yüzey kalitesini korumalıdır. İyi yüzey, dirençli bir malzeme ile kalıp parçasının yüzey sertliği ve bunun üzerine yapılan parlatmanın önemi büyüktür.

- Boyutsal kararlılık, devamlı uygulanan kuvvet nedeni ile kalıp malzemelerinin üzerinde dikkate değer seviyelerde gerilim ve elastik deformasyon oluşur. İdeal kalıp malzemesi kalıcı deformasyona dayanabilmesi için yeterli kuvvet ve dayanıklılığa sahip olmalıdır. Yeterli darbe mukavemetine sahip olmalı ve çatlamaya dirençli olmalıdır. Özellikle çelik alaşımları, bu talepleri karşılamak üzere geliştirilmiştir.

Kullanma yeri ve özelliklerine göre kalıplar, sert ağaçtan, alçıdan, kurşun, pirinç, bakır, çelik ve çelik alaşımlarından yapılır. Kalıp tasarımında her zaman, bir bölümde kullanılacak malzeme için belirli bir seçim söz konusu değildir. Üretim sayısı ve parçanın özelliklerine göre kalıp malzemesi, kalıp tasarımını yapan kişi tarafından belirlenir. Ancak kalıp malzemesi olarak en çok kullanılan karbonlu ve alaşımlı çeliklerdir. Bu çeliklerin özellikleri aşağıda açıklanmıştır.

a) Az karbonlu çelikler, ısıl işlemlerden etkilenmezler bu nedenle de sertleştirilemezler. Genellikle üretim sayısı az ve hassas olmayan kalıplama işlemlerinde kullanılır.

b) Orta karbonlu çelikler, ısıl işleme tabi tutulabilir ve sertleştirilebilir. Genellikle seri üretim gerektirmeyen kalıplama işlemlerindeki kalıpların yapımında kullanılır.

c) Yüksek karbonlu çelikler, ısıl işleme tabi tutulabilen ve sertleştirilebilen malzemelerdir. Bu tür çelikler özelliğini uzun süre koruması gereken kalıpların yapımında kullanılır.

Genel enjeksiyon kalıp uygulamalarında, standart karbon çeliği yerine, genellikle çelik alaşımları kullanılır. Karbon çeliğinin enjeksiyon kalıbında kullanılması bazı sorunları da beraberinde getirir. Bu sorunlar aşağıda belirtilmiştir.

- Karbon miktarını arttırarak yüksek kuvvet ve sürtünme direnci sağlanabilir. Bu durum çelik hızlı bir şekilde ısıtılıp soğutulduğunda, çelikte çatlak ve bozukluklara sebep olabilir.

- Korozyon direnci zayıftır. Eğer bu çelik tipik enjeksiyon baskı ortamında kullanılırsa kolayca paslanır.

- Karbon çeliğindeki parlak yüzeyin korunması mümkün olmaz. Normal enjeksiyon baskı şartlarında erkek ve dişi kalıpların yüzeyindeki parlaklıklar kaybolur.

- Alaşımlı çelikler: Bu tür çeliklerde çeliğin yapısını daha iyi hale getirmek için karbon dışındaki bazı elementler ilave edilmektedir.

Alaşımlı çeliklerde, içindeki karbon oranı azaltılıp diğer katkı maddeleri arttırıldığında, değişik özellikte bir çelik elde edilir.

Plastik enjeksiyon kalıplarının elemanları (yolluk burcu, erkek ve dişi kalıp, alt ve üst plakalar vb.) kaliteli ve özelliği olan çeliklerden yapılırsa, bu durum kalıp maliyetini arttırmakla beraber kalıbın çalışması sırasında problemler de meydana getirir. Kalıp elemanlarının işlevine göre malzemeler seçilmelidir. Örneğin, erkek ve dişi kalıbın malzemesi ile kalıp üst plakasının malzemesi aynı olmamalıdır. Erkek ve dişi kalıp, eriyik plastiğin enjeksiyonu sırasında meydana gelen yüksek basınçlara karşı koymalı ve ürünü standartlara uygun oluşturabilmelidir. Kalıp üst plakası ise kalıp elemanlarını üzerinde taşır ve kalıbın enjeksiyon makinesine bağlanmasına yardımcı olur. Çelikler kalıp içindeki yerlerine, üstlendikleri fonksiyona ve maruz kaldıkları yüklenmelere ve aşınmalara göre istenen özelliklere sahip olmak zorundadır. Kalıp maliyetini düşürmek için yüksek performanslı çelikler yalnızca gerekli olduğu yerlerde kullanılmalıdır.

Malzeme maliyetinden tasarruf için, belirlenen malzemelerin bir derece altında yer alan başka bir malzeme seçilebilir. Fakat kalıbın uzun süreli çalışması söz konusu ise kalıp malzemesinden tasarrufa gitmek, aslında daha pahalı bir maliyet tablosu çıkaracaktır. Bu her zaman en pahalı malzemenin kullanılması anlamına da gelmez. Tasarımcı kalıbın ömrünü, ortalama kalıp maliyeti, işletme süresi vb. ölçütleri göz önünde bulundurup kendi deneyimlerinden yararlanarak kalıp malzemesi seçmelidir.

İmalat Çelikleri (Ç1040), (st 37), sembolü (St) olan genel imalat çeliklerinin Karbon oranı %1' den düşüktür. Bu nedenle sertleştirilemezler. Sertleştirilmek istendiği zaman ancak dışarıdan karbon verilerek uygun sertlik elde edilir. Kalıpların dişi çekirdek ve maça grubu malzemeleri haricindeki tüm kalıp malzemeleri için kullanılır. Üretim sayısının düşük olduğu tüm kalıplarda tüm malzemeler için kullanılabilir. Çeliğin dayanımı da sembolün sağına konulan rakamla ifade edilir. Örneğin St 37 çeliğin çekme dayanımı (1 mm²' sinin taşıyabileceği yük) 37 ile ifade edilir. (st: stahl, steel)

Soğuk İş Takım Çelikleri, genel olarak yüzey sıcaklığı 200 °C' yi geçmeyen takımların imalinde kullanılan çeliklerdir. Talaşlı veya talaşsız imalat için kullanılırlar. Dişi plaka ve zımba yapımında kullanılırlar. Dayanıklılık, sertlik, özlülük, aşınmaya karşı dayanım ve sıcaklığa karşı dayanımından ötürü dişi çekirdek ve maça grubunda plastik enjeksiyon kalıplarında kullanılır.

Sıcak İş Takım Çelikleri, yüksek sıcaklığa dayanıklılığından ötürü özellikle metal enjeksiyon ve dövme kalıplarında kullanılır. Isıl işlemi üç kademeli olarak yapılarak ergimiş alüminyum gibi madenlerin yapışma özelliği ortadan kaldırılır.

Alüminyum Alaşımları, şişirme kalıplarında kullanılır. Alaşım plastik malzemelerin asit etkisini ortadan kaldırır. Alüminyum ise hafifliği sağlar.

YOLLUK, DAĞITICI ve GİRİŞ KANALLARI

Yolluk, amacı plastikleştirilmiş eriyik malzemeyi, en az sıcaklık ve basınç kaybıyla, kalıp boşluğunun girişine iletmektir.

Yolluk, yolluk sisteminde, enjeksiyon memesinin yolluk burcuna temas noktası (eriyik malzemenin kalıba ilk girdiği nokta) ile dağıtıcı kanal arasındaki kanala yolluk denir. Basınç kaybını en aza indirmek için kanalın kesiti yuvarlaktır ve kalıptan kolay çıkması için 2º ile 5º arası konik açıya sahiptir. Yolluk burcundaki kanal, yolluğu (yolluk koniğini) oluşturur.

Kalıp kapandıktan sonra enjeksiyon memesinden, enjeksiyon işlemi safhasında, eriyik plastik malzeme yolluk burcuna akar. Bu işlem esnasında kalıbın bu bölgesi yüksek basınçlardan dolayı çabuk aşınır. Bu nedenle yolluk burcu sertleştirilmiş çelikten yapılmalı ve kalıba monte edilmelidir. Böylelikle aşınma durumunda kolayca değiştirilebilmektedir.

Yolluk sistemi, genellikle yolluk koniği (yolluk), yolluk kanalı (dağıtıcı kanal) ve yolluk girişi (giriş kanalı) gibi bölümlerden meydana gelir. Tek gözlü kalıplarda ise yolluk sistemi sadece yolluk koniğinden oluşmaktadır.

Yolluğun ölçüleri üretilecek parçanın boyutlarına ve et kalınlığına bağlıdır. Yolluk ölçüleri hesaplanırken aşağıdaki ölçütler göz önüne alınmalıdır.

- Yolluk, enjeksiyon işleminden (normal enjeksiyon) sonraki tutma (ütüleme) basıncını iletebilmek için diğer herhangi bir kesitten daha önce katılaşmamalıdır. Ancak bu şart sağlanırken çevrim zamanını uzatacak şekilde çok büyük olarak da tasarlanmamalıdır.

- Yolluk, kalıptan kolaylıkla ve güvenli bir şekilde çıkarılabilmelidir.

Yolluk sistemleri genel olarak ikiye ayrılır;

- Klasik yolluk sistemleri

- Sıcak yolluk sistemleri

Dağıtıcı Kanal

Dağıtıcı kanallar, yolluk ve giriş kanalları arasındaki bağlantı kanallarıdır. Dağıtıcı kanalların biçim ve boyutları, kalıp tasarımında düşünülmesi gereken en önemli kısımlardan biridir. Enjeksiyon basınç kaybını en aza indirecek ve eriyik plastik malzeme akışına hız kazandıracak boyutlarda olmalıdır.

Ancak, eriyik plastik malzemenin donmasına sebep olabilecek büyüklükte de olmamalıdır. En çok kullanılan dağıtıcı kanalların kalıp açılma çizgisi (hareketli kalıp ile sabit kalıp yarımlarının birleştiği nokta) üzerindeki kesit görünüşü yuvarlak, yarım yuvarlak, trapez ve dikdörtgen biçiminde olanlarıdır.

Yuvarlak kesitli dağıtıcı kanallar, basınç ve sıcaklık kaybını önleyen en iyi dağıtıcı kanallardır.

Trapez kesitli dağıtıcı kanallar, genellikle kalıp yarımlarından birine açılır. Bu tip kanallar, yuvarlak kesitli dağıtıcı kanalların açılması mümkün olmayan kalıplara açılır.

Diğer yarım yuvarlak ve dikdörtgen kesitli dağıtıcı kanallar tercih edilmez ve mümkünse kullanılmazlar.

Yuvarlak kesitli dağıtıcı kanallar, keskin yüzeylerin olmamasından dolayı eriyik plastik malzemenin daha iyi akması ve kalıptan daha kolay çıkarılması özelliğine sahiptir. Fakat bu dağıtıcı kanal kesitinin her bir yarısının, hareketli ve sabit kalıplara ayrı ayrı işlenmesi zordur ve maliyeti arttırır. Bu nedenle yuvarlak kesitli dağıtıcı kanal yerine, makul akma ve kalıptan kolay çıkarılma özelliğine sahip olan, tabanı eğimli olan trapez dağıtıcı kanallar kullanılır. Dağıtıcı kanallar kalıp yarımlarından birine açılır. Fakat bunun yetersiz olduğu zamanlarda her iki kalıp yarımına da dağıtıcı kanal açılabilir.

Dağıtıcı kanal ölçüleri, kalıplanacak plastik malzemenin cinsine ve parça boyutlarına bağlıdır. Yapışkanlığı (vizkozitesi) az olan plastik malzemelerin kalıplanmasında yolluk ile kalıplama boşluğu arasındaki uzaklık 125 mm' den daha az ise 3-6.5 mm çapında yuvarlak kesitli dağıtıcı kanal kullanılır. Büyük hacimli parçaların kalıplanmasında bu değer 8 - 9.5 mm çapa kadar arttırılabilir.

Yapışkanlığı (viskozite = akışkanların, sürtünmeye karşı göstermiş olduğu direnç) fazla olan plastik malzemeler için kalıba açılacak dağıtıcı kanal ölçüleri de yuvarlak kesitli ve 10 mm çaplıdır. Ancak dağıtıcı kanal çapları verilen ölçülerden daha küçük açılıp, denenerek verilen değerlere yaklaşık ölçülerde tamamlanır. Aksi halde büyük çaplı dağıtıcı kanalın daha küçük çapa düşürülmesi mümkün olmaz.

Kalıp tasarımcıları tarafından yapılan dağıtıcı kanal planı aşağıdaki özellikleri yerine getirmelidir.

- Her kalıp boşluğuna aynı sıcaklık ve basınçta eriyik plastik malzeme girmelidir.

- Basınç kaybını en aza indirebilmek amacıyla dağıtıcı kanallar mümkün olduğunca kısa yapılmalıdır.

- Kalıptan kolayca atılmalarını sağlayacak şekilde olmalıdır.

- Uygun şekilde fonksiyonlarını yerine getirirken, en düşük ağırlıkta (malzeme kaybı) olmalıdır.

Kalıba uygulanan kapama kuvvetinin merkezden olması, kalıbın asimetrik yüklenmesini ve bu nedenle ortaya çıkabilecek "kalıbın bozulması-çıkan parçaların kalitesiz olması gibi" problemleri ortadan kaldırır. Bu tür problemlerle karşılaşmamak için dağıtıcı kanalların düzenlenmesi de önemlidir.

Dağıtıcı kanalların düzenlenmesi aşağıdaki şekillerde olur.

a) Dengeli basınç transfer dizaynı

- Dairesel düzenleme

- Simetrik düzenleme

b) Dengesiz dizayn

- Seri düzenleme

Dairesel Düzenleme Avantajları;

- Tüm boşluklar için eşit akış uzunluğu sağlar.

- Parçanın sağlıklı şekilde kalıptan dışarı çıkarılmasını sağlar.

Dairesel Düzenleme Dezavantajları;

- Sınırlı sayıda kalıp boşluğuna izin verir. Kalıp boşluğu sayısı artıkça kalıbın boyutları da artar.

Simetrik Düzenleme Avantajları;

- Tüm boşluklar için eşit akış uzunluğu sağlar.

- Kanalların kesit alanlarına düzeltme gerekmez.

Simetrik Düzenleme Dezavantajları;

- Akış uzunluğu fazla olduğu için malzemenin soğumasına sebep olur.

- Yüksek miktarda malzeme kaybına neden olur.

Seri Düzenleme Avantajları;

- Dairesel düzenlemeye oranla daha fazla kalıp boşluğuna izin verir.

Seri Düzenleme Dezavantajları;

- Her kalıp boşluğunun akış uzunluğu farklıdır.

- Kalıp boşluklarının eşit dolması sadece farklı kesit alanına sahip dağıtıcı kanallar ile mümkündür.

Dairesel düzenlemeli dağıtıcı kanal sistemi, simetrik ve dengelidir. Dezavantajı ise kalıp boşluğunun sınırlı olmasıdır. Seri düzenlemede, dairesel düzenlemeye göre daha fazla kalıp boşluğu yerleştirilebilir. Fakat bu düzenlemede farklı boşluklara giden akış çizgilerinin uzunluklarının birbirinden farklı olması nedeniyle (dağıtıcı kanal uzunlukları) kanallar asimetriktir. Bunun için kanal sistemi dengelenmelidir. Bu yapılmadığında kısa akış mesafelerine sahip kalıp boşlukları daha fazla eriyik plastik malzeme ile dolup çapak yapabilir. Seri düzenlemenin en önemli dezavantajı olan kanalların dengelenmesi problemi simetrik düzenlemede yaşanmamaktadır. Fakat simetrik düzenlemede dağıtıcı kanalların uzun akış mesafelerine sahip olmaları, yüksek enjeksiyon basıncı gerektirir ve kanallar fazla malzeme kaybına neden olur. Aşağıdaki şekilde bir kalıpta olması gereken dağıtıcı kanal, giriş kanalı ve kalıp boşluğu gösterilmiştir.

Giriş Kanalları

Giriş kanalları; kalıplama boşluğunu, dağıtıcı kanallara bağlayan kanaldır. Bu kanallar, eriyik plastik malzemenin, kalıplama boşluğuna belli bir hız ve basınçta akmasını sağlayan değişik ölçü ve biçimdeki kanallardır. Giriş kanallarının kesit ölçüleri dağıtıcı kanallara göre daha küçük yapılır. Giriş kanallarının kesit ölçülerinin daha küçük olmasının sebebi, dağıtıcı kanallarda soğumaya başlamış eriyik plastik malzemenin basıncını yükselterek hız kazandırıp sürtünmeyle ısı vermektir. Giriş kanalının yerinin seçilmesinde göz önünde bulundurulması gereken faktörler aşağıda belirtilmiştir;

- Ürünün estetik görünüşü - Kalıba tekrar yolluk girişi takılması

- Ürünün karmaşıklığı - Kalıp ısıtma

- İşlenecek polimerin özelliği

- Giriş kanalından beslenen polimerin hacmi ve besleme oranı

- Kaynak izinin (kalıp boşluğunda plastik malzemenin birleştiği nokta) oluşacağı yerin önemi

- Kalıp içinde gazın çıkamadığı ve bu gazın bulunduğu bölge dikkate alınır.