3 Boyutlu Yazıcılar (3D Printers) Dünyası

1 - İMALAT YÖNTEMLERİ

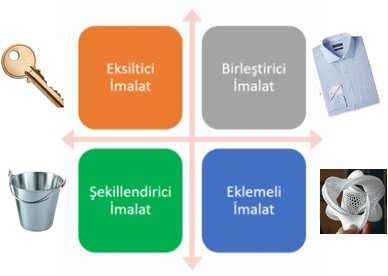

3B yazıcılar konusundan bahsedilmeden önce günümüzdeki kullanılan imalat yöntemlerine kısaca bir gözatmanın daha faydalı olacağını düşünüyorum. Bugün endüstriyel anlamda kullanılan başlıca imalat türlerini aşağıdaki gibi dört ana başlıkta gruplandırmak mümkündür;

a. Eksiltici İmalat – Malzemeleri eksilterek yapılan ve bilinen en eski imalat yöntemidir. Kesme, yontma ve aşındırma yöntemleriyle yapılan imalattır. Bu imalatta talaş olarak atılan fazla miktarda malzeme vardır.

b. Birleştirici İmalat – Ürünleri birleştirerek yapılan imalattır. Bu imalatta temel felsefe bireysel parçaların değişik birleştirme yöntemleriyle biraraya getirilmesiyle yapılan imalattır. Vidalı, perçinli, kaynaklı vb. birleştirmeleri bu gruba dahi edebiliriz. Ayrıca bir gömleğin imalatınıda bu gruba dahi edebiliriz. Bildiğiniz gibi kumaş ipliklerle birleştirilerek gömlek üretilir. Düğme vb. aksesuarlarla da ürün imalatı tamamlanmış olur.

c. Şekillendirici İmalat – Malzemeleri şekillendirerek yani onlara belirli formlar verilerek yapılan imalattır. Aynı üründen yüzlerce, binlerce sayıda üretmek gerektiğinde tercih edilen imalat yöntemidir. Bu tür imalatta, plastik ve sac malzemeler kalıp üzerinde şekillendirirlerek seri olarak üretilirler.

d. Eklemeli İmalat – Bu tür imalat, malzemenin katman katman üst üste eklenmesiyle yapılan imlattır. Özellikle az sayıda olan ürünlerin imalatında yaygın ve ekonomik olarak tercih edilir. Bu tür imalatın en bilineni 3B yazııcılar (3D Printers) ile yapılan imalattır. 3B yazıcılarda modellenmiş olan ürün, katman katman üst üste serilerek üretilir.

Şekil – 1 İmalat yöntemleri

2 - EKLEMELİ İMALAT

Eklemeli imalat denildiğinde kastedilen üretilecek olan parçanın bilgisayar ortamında bir CAD (Computer Aided Design) programıyla modellenmesi ve devamında 3B yazıcıda malzemenin üst üste eklenerek 3B baskı sürecidir. İşte burada malzeme üst üste eklenerek 3B ürün elde edildiği için bu tür imalata Eklemeli İmalat (Additive Manufacturing) denilmektedir. Ancak günümüzde 3B baskı denildiğinde hep eklemeli imalatın son aşamasından bahsedilmektedir. Yani insanların aklına modelin 3B yazıcıya gönderildikten sonraki baskı süreci gelmektedir.

Günümüzde endüstriyel uygulamalarda, eklemeli imalat, okul, ev vb. ortamlardaki masaüstü kullanımlarda ise 3B baskı (3D Printing) ifadeleri daha yaygın kullanılmaktadır. Bunun nedeni ise sanırım 3B Printer baskı ifadesinin kulağa daha hoş gelmesidir.

3 - TARİHSEL GELİŞİM

Eklemeli imalatla ilgili ilk 3B yazıcı patentini 1984 te Charles (Chuck) Hull almıştır (Şekil – 2). 1989 da iki farklı 3B yazıcı tekniği daha bulunuyor. Bunlardan bir tanesi FDM (Fused Deposition Model) diğeri ise SLS (Selective Laser Sintering) tekniğidir. 2009 yılına kadar bu teknikler patentine sahip firmalar tarafından sadece endüstriyel amaçlı olarak üretildi ve kullanıldı. O dönemlerde çok pahalı oldukları için kişisel kullanımları mümkün değildi.

Şekil – 2 3B yazıcının mucidi Charles (Chuck) Hull

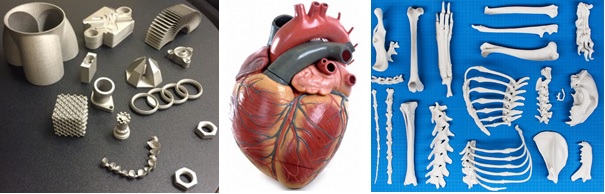

Ancak 2009 yılına gelindiğinde 20 yıl dolmuş ve patent kullanım hakları sona erdiğinde 3B yazıcı üreten firmalar hızlı bir şekilde çoğlamaya başlamıştır. Böylece bu tür yazıcıların fiyatları tüm dünyada ucuzlamış ve herkes tarafından kullanımı yaygınlaşmıştır. Bugün artık masaüstü yazıcıları evden okula, laboratuardan 3B yazıcı kafelerine kadar her ortamda görmek mümkün olmuştur. Şekil – 3 ‘ te görüldüğü gibi gelinen son noktada artık metal, ortopedik, medikal, dental ve doku baskısı yapabilen yazıcılar günlük hayatımızda yerlerini almış bulunmaktadır.

a) 3B metal baskılar b) 3B organ baskısı c) 3B ortopedik baskılar

Şekil – 3 3B yazıcılarda üretilen değişik ürünler

4 - 3B BASKI TEKNİKLERİ

3B baskı teknolojilerinin çalışma prensibi 2 temel ilkeye dayanır. Bunlar;

1- Katman katman tekniği yani eklemeli üretim tekniği.

2- Katmanların nasıl üretildiği tekniği.

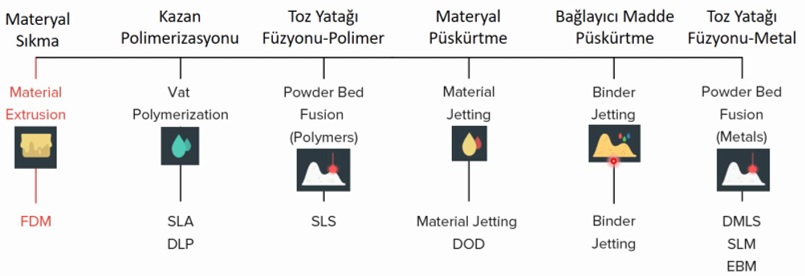

Ayrıca aşağıda Şekil – 4’ de görüldüğü gibi 6 farklı 3B yazıcı tekniği vardır. Bunların hepsi endüstride kullanılan baskı teknikleridir.

Şekil – 4 3B baskı teknikleri

Şimdi bu altı teknikden ilk üçünün (FDM, SLA, SLS) özelliklerini detaylı şekilde inceleyelim.

a- FDM (BİRLEŞTİRMELİ YIĞMA) TEKNİĞİ

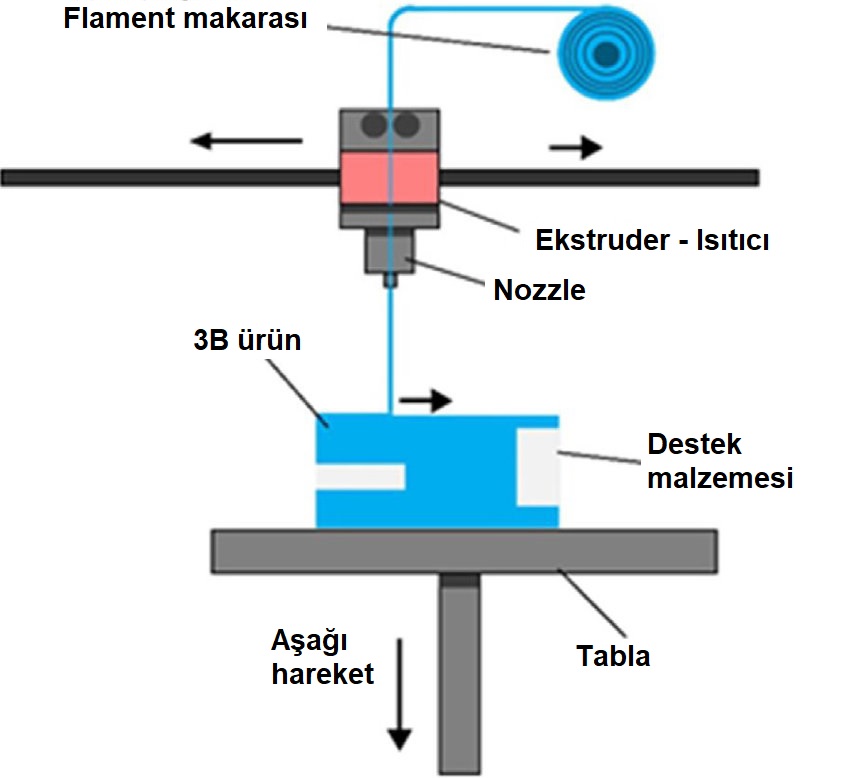

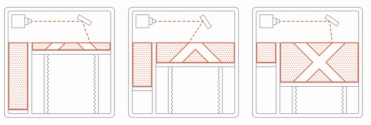

Bu teknikte flament denen plastik malzeme kullanılır. Aşağıda Şekil – 5’ de görüldüğü gibi plastik malzeme baskı kafasının (Extrusion Head) içinden geçer. Baskı kafası 200 °C üzerinde ısıtılır. Plastik malzeme baskı kafası içinden geçiş esnasında eriyerek yumuşak kıvama geçer. Erimiş olan bu plastik nozzle denilen uç kısımdan düzgün bir hız ve kalınlıkta akıtılır. Aslında buradaki prensip, baskı kafası içinde yumuşamış olan plastiğin sıkıştırılarak yazıcı tablası üzerine basınçla püskürtülmesidir. Bu nedenle bu tekniğin diğer adı materyal sıkma tekniğidir. Erimiş plastiğin sürekli sıkılabilmesi çin plastik malzemenin sürekli arka kısımdan ileri doğru beslenmesi gerekir.

Şekil – 5 FDM yazıcısının kısımları

Birleştirmeli Yığma Modellemenin (FDM) diğer tekniklere göre en önemli avantajı düşük maliyetli ve daha hızlı oluşudur. Fonksiyonel baskılar (oynak, menteşeli, dönebilen objeler vb.) kolaylıkla yapılır. Bu nedenle okullarda, evlerde vb. ortamlarda kullanılan yazıcıların neredeyse tamamı materyal sıkma yani FDM (Birleştirmeli Yığma Modelleme) tekniğinde baskı yapmaktadır. Çünkü FDM dışındaki tekniklerin tamamının ciddi sayılabilecek maliyetleri vardır.

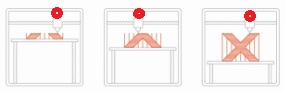

Aşağıdaki Şekil – 6’ da görüldüğü gibi başlangıçta yazıcı tablası en üst seviyeye çıkar. Baskı işlemi modelin tabanından başlar (Şekil - 6a). Basılan her katmandan sonra tabla katman kalınlığı kadar aşağıya inerken ürünün yükseliğide artar (Şekil - 6b). Baskı işlemi devam eder ve tabla en alt seviyeye indiğinde baskı tamamlanmış olur (Şekil - 6c). FDM tekniğinde en çok kullanılan malzemeler PLA, ABS, Naylon, TPU, ASA, PEI dir.

a) 3B başlangıcı b) 3B baskı devam ediyor c) 3B baskı sonu

Şekil – 6 FDM baskı tekniği

FDM tekniği ile baskısı alınan ürünler birebir model ile aynı ölçülerde olmuyor. Çok azda olsa boyut farklılıkları oluşur. Ayrıca ürün üzerindeki katman çizgileri hem gözle görünür hemde elle hissedilebilir (Şekil – 7).

Şekil – 7 FDM baskı tekniğinde katman izleri

b- SLA TEKNİĞİ (Sterolithography)

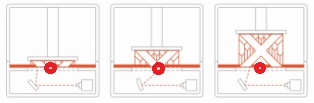

Bu baskı tekniğinde içinde sıvı polimer malzeme bulunan bir havuz ve birde lazer kaynağı vardır. Şekil – 8 de görüldüğü gibi havuzun tabanından sıvı üzerine lazer ışını gönderilir. Bu lazer ışının değdiği yerlerdeki sıvı madde molekülleri birbirlerine yapışır ve polimerleşme meydana gelir. Polimerleşen sıvı madde katı hale dönüşür.

a) Baskı başlangıcı b) Baskı devam ediyor c) Baskı sonu

Şekil – 8 SLA baskı tekniği

Şekil – 8a’ da görüldüğü gibi baskı işlemi yukarıdan aşağıya doğru yani modelin üst kısmından başlamaktadır. Baskı devam ettikçe tabla yukarıya doğru hareket eder (Şekil – 8b). Şekil – 8c’ de görüldüğü gibi baskı tamamlandığında tabla en üst seviyeye çıkmış olur. Bu teknikte baskısı alınan ürünün doğruluğu ve ölçüleri FDM tekniğine göre gerçek ölçlerine daha yakındır. Lazer ışını sadece model geometrisinin bulunduğu yerlere gönderilir ve lazerin değdiği yerdeki sıvı polimerleşerek katılaşır.

SLA tekniği ile üretilen ürünleri doğrudan güneş ışığı etkisinde bırakmamak gerekir. Aksi takdirde parça geometirisnde bozulmalar meydana gelir. FDM tekniğine göre daha pahalı bir teknik olup yazıcılarıda aynı oranda pahalıdır. Pürüzsüz yüzeyler elde edilir. İnce detaylı ve karmaşık şekilli parçalar basılabilir. Malzeme olarak farklı türlerde reçineler (standart, sert, dayanıklı, şeffaf vb.) kullanılır (Şekil – 9).

Şekil –9 SLA tekniği ile basılmış ürünler

c- SLS TEKNİĞİ (Selective Laser Sintering )

Sinterleme baskı tekniği olup SLA tekniğine benzer. Aralarındaki en belirgin fark bu teknikte lazer ışını reçineye aşağıdan değil yukarıdan gönderilir. Sistemde yine bir havuz, havuz içerisine serilen toz malzeme ve lazer ışın kaynağı vardır. Şekil – 10’ da görüldüğü gibi havuz içinde bir katman kalınlığında serilmiş toz malzeme üzerine yukarıdan lazer ışını gönderilir.

a) Baskı başlangıcı b) Baskı devam ediyor c) Baskı sonu

Şekil – 10 SLS baskı tekniği

Şekil – 10a’ da görüldüğü gibi toz malzeme üzerine lazer ışını gönderilir. Lazer ışınlarının değidiği yerler sertleşir. Tabla, tekrar katman kalınlığı kadar aşağıya iner ve tekrar yeni bir tabaka toz materyal serilir. Lazer ışını tekrar yeni serilmiş toz materyal üzerine gönderilir, ışınının değidiği yerler tekrar sertleşilir (Şekil – 10b). Bu işlemler ürünün baskısı tamamlanıncaya kadar aynı şekilde devam ediyor. Tabla yukarıdan aşağıya doğru indiği için baskı sonunda ürünün tamamı hazne içindeki toz yığının içinde kalır (Şekil – 10c). Bu nedenle ürünün baskısı tamamlandıktan sonra sonra parçanın tozların içinden çıkarılması ve daha sonra da bu tozların temizlenmesi gerekir. Bu temizlik vakumlu hava yada fırça ile yapılır.

SLS baskı tekniği ile üretilen ürünler yüksek doğruluk, yüzey kalitesi ve hassasiyete sahiptir. Ayrıca çok karmaşık geometrilerin baskısı için idealdir. Bu özelliklerinden dolayı ednüstride yaygın bir kullanıma sahiptir.

5 – 3B BASKI MALZEMELERİ

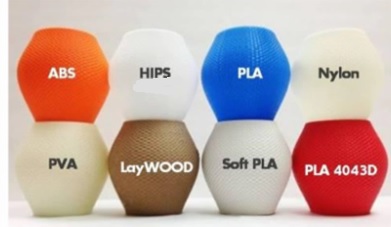

FDM tekniğinde plastik ve polimer malzemeleri flament şeklinde kullanılır. Ancak aşağıda Şekil – 11’ de görüldüğü gibi ABS, HIPS, PLA, NYLON, PVA, LayWOOD, Soft PLA vb. malzemelr kullanılmaktadır. LayWOOD ahşap görünümlü bir malzemedir. Soft PLA cam görünümünde ve şeffaf baskı için kullanılan bir malzemedir. Bu malzemelerin hepsi bütün yazıcılarda kullanılamaz.

Şekil – 11 3B baskı malzemeleri

Falment malzemeler dairesel kesitli olup çap ölçüleri 1.75 mm ve 2.85 mm dir. Bu nedenle yazıcı alırken hangi tür malzemelerden baskı yapabildiğni yani kullandığı flament türünü ve çapını bilmemiz ve ona göre yazıcıyı seçmemiz gerekir. Flamentler makara şeklinde satılmakta olup her makarnın ağırlığı da yaklaşık 800 – 1000 gram arasındadır.