BÜKME KALIPLARI

BÜKMENİN SINIFLANDIRILMASI

Bükme, sac metal malzemelerine şekil verme işlemidir. Biçimlendirme işleminin özelliğine göre bükme kalıplarını aşağıdaki şekilde sınıflandırabiliriz;

1- Bükme, sac metal malzemeden kesilen parçaya arzu edilen şekli verme ve mukavemet kazandırma amacıyla yapılan kalıplama işlemine bükme denir. Bükme işlemi en çok delinen, boşaltılan veya kanal açılan parçalar üzerindeki bu kısımların şekil değiştirmelerini önlemek için uygulanır.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

2- Kenar bükme, kenar bükmede, bükülen parça veya sac malzemenin bükme boyu uzar ve bu uzama kontrol altına alınamaz. Kenar bükme aşağıdaki amaçlar için yapılır;

- Kalıplanan parça veya sac malzemenin kenar mukavemetini artırmak,

- Kenar kısımlarda hafif kavis yapmak suretiyle parçanın dış görünüşünü güzelleştirmek,

- Nokta kaynağı veya benzeri birleştirmelerde meydana kaba görünümlü yüzeyin giderilmesi amacıyla yapılır.

3- Katlama ve kenet bükme, katlama ve kenet bükme kalıplama işlemleri genellikle giyim eşyası sanayisinde kullanılan sac malzemeden yapılacak makine parçalarına uygulanır. Katlama, sac malzeme ucundaki çapağı giderme ve parçaya dayanım kazandırma amacıyla yapılır. Katlanan uç 180° döndürülür ve birbiri üzerine bindirilir. Kenet bükme ise iki ucu birleştirilecek silindir, kazan ve benzeri parçalara uygulanır.

4- "V" Bükme, genellikle 90° lik "V" bükme kalıbı en çok kullanılanıdır. Bu tip bükme kalıplarına taban (ezme) bükme kalıpları adı verilir. 90° lik "V" bükme kalıbında zımba ucu kavis yarıçapı, sac malzeme kalınlığından az olmamalıdır. Çekme gerilimi yüksek malzemelerin 90° lik "V" bükme işleminde, zımba ucu kavis yarıçapı büyük alınır.

5- "U" bükme, "U" bükme kalıbı kanal bükme kalıbına benzer ancak geri esneme miktarı bu kalıpta daha fazladır. Geri esneme miktarını gidermek için ikinci bir kalıpta"U" bükme miktarı arttırılır.

6- Oluklama bükme, düz sac levhaların dayanımını artırmak ve biçimlendirildikten sonra şekil değiştirmesini önlemek amacıyla yapılan kalıplama işlemine oluklama bükme denir. En çok duvar panoları, çatı levhaları, hangar, gölgelik ve benzeri yerlerde kullanılan alüminyum ve galvanizli sac levhalara uygulanan kalıplama işlemidir.

7-- Kabartma bükme, kenar, kıvırma, katlama ve benzeri bükme işlemleri genellikle sac malzemelerin uç kısımlarına uygulanır. Kabartma bükme, sac malzemelerin kenar kısımlarından uzak olan yerlerde yapılan çökertme işlemidir. Ayrıca kabartma bükme işlemi, simetrik biçimde kalıplanmayan parça çevresine uygulanır.

8- Tüp bükme

BÜKME OLAYI

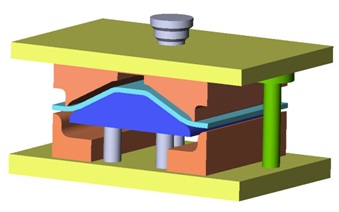

- Bükme işleminde malzeme düz, bükme ekseni etrafında biçimlendirilir. Aşağıdaki şekilde bükme ile ilgili temel elemanlar görülmektedir.

- Bükme yarıçapı, iş parçasının iç yüzey düzlemlerine çizilen teğetin yarıçapıdır.

- Bükme çizgileri, bükme yarıçapının iç düzlem yüzeylerle temas ettiği noktalarda meydana gelir.

- Bükme çizgilerinde bükme yarıçapı, iç düzlem yüzeylere dikey ya da bükme açısının yarısı kadardır.

- Bükme ekseni, bükme yarıçapının merkezinden geçer.

- Bükme açısı, bükme yarıçapının iki teğet nokta arasını kapsayan açıdır.

Bükme Gerilimleri, aşağıdaki şekilde metal parça üzerine kuvvet uygulandığı zaman, malzemede meydana gelen tipik gerilimler görülmektedir. Kuvvetin uygulanması metal malzemenin bükülmesine (eğilmesine) sebep olurken; iç yüzeyler kısalmaya dış yüzeyler uzamaya çalışır. İç yüzeyle dış yüzey arasında değişime uğramayan tarafsız düzlem vardır. Bu düzlem tarafsız eksen diye de adlandırılır. Tarafsız eksenin iç kısımlarında malzeme basılma, dış kısımlarında uzama gerilmesine maruz kalır.

BÜKMEDEN KAYNAKLANAN PLASTİK ŞEKİL DEĞİŞTİRME

Metallerin pres kuvveti etkisi ile biçimleri değiştirilebilir. Bununla beraber malzeme hacmi değişmez kabul edilir.(Malzeme hacminde %1 gibi küçük bir değişiklik meydana gelir fakat bu durum ihmal edilir.)Bükülen malzemelerde benzer bir şekilde biçim bozukluğu meydana gelir. Biçim bozukluğu plastik biçim değiştirme olarak adlandırılır. Çünkü bu husus bükme alanı içindeki malzemenin plastik alış özellikleri ile ilgilidir.

Metal parça üzerine kuvvet uygulamaya devam edilirse aşağıdaki şekilde görüldüğü gibi parça eğilmeye uğrar. Bükme olayının olduğu kısımda iç kısım basılma gerilmesine maruz kalırken, kesit alanı artması sebebiyle malzeme genişliği normalden daha fazla hale gelir. Çekilme geriliminin olduğu dış yüzeyde tam tersi durum olur. Çekilmeye uğrayan kısımda malzeme incelir, plastik akma daha çok dış kısımda meydana gelir. Plastik şekil değiştirmede malzeme kalınlığı, bükme açısı ve bükme yarıçapı ölçüsü etkili olur. Bu etkenler, tek tek veya birleşik olarak bükme şiddetine şöyle tesir ederler;

- Malzeme kalınlığının artışı bükme şiddetini artırır.

- Bükme açısının artışı bükme şiddetinin artırır.

- Bükme yarıçapının azaltılması bükme şiddetini artırır.

Malzemenin cinsi bükmede meydana gelen plastik şekil değiştirmenin miktarına tesir eder. Genellikle yumuşak malzemeler, bükme esnasında sert malzemelerden daha az direnç gösterirler.

Tarafsız (Nötr) Eksen, Sac malzeme bükmeye zorlandığı zaman dış yüzeylerde çekilme, iç yüzeylerde basılma gerilimleri meydana gelir. Basılma geriliminin bulunduğu yüzeyde kısalma, çekilme geriliminin bulunduğu yüzeyde ise uzama meydana gelir. Basılma ve çekilme gerilimleri arasında kalan ve uzama veya kısalmaya uğramayan eksene, tarafsız eksen denir.

Bükme Yarıçapının Belirlenmesi, Bükme kavis yarıçapı, sac malzemelerin cinsine ve kalınlığına göre değişmektedir. Genellikle, normal tavlama işlemi görmüş malzemeler için bükme kavis yarıçapı (R1), sac malzeme kalınlığına eşit alınır. Bazen de bükme kavis yarıçapı sac kalınlığının yarısı (T/2) kadar alınabilir. Kural olarak kalın malzemeler ince malzemelere oranla daha büyük bükme yarıçapını gerektirirler. Yumuşak malzemeler sert malzemelere oranla daha büyük bir bükme yarıçapına ihtiyaç gösterirler. Çok kalın malzemeler için (2T) veya daha büyük ölçüde bükme yarıçapı alınır. Bükme kavis yarıçapları tablolardan da elde edilebilir.

BÜKMEDEN GERİ ESNEMENİN NEDENLERİ ve ÇARELERİ, Değişken çekme gerilimi, bükülen parçanın bir miktar geri esnemesine sebep olur. En büyük çekme gerilimi, bükülen parçanın dış yüzeyinde meydana gelir. İç yüzeye doğru çekme, gerilimli azalır ve tarafsız eksen üzerinde sıfır (0) olur. Aşağıdaki şekilde geri esneme miktarına etki eden (hızlandıran) kuvvet gösterilmektedir.

Geri esneme miktarı faktörü ( K ) aşağıdaki formülle bulunur.

K- Geri esneme faktörü

R1- Parçanın bükme kavis yarıçapı (mm)

Rd- Dişi kalıp kavis yarıçapı (mm)

α- Parçanın bükme açısı (°)

αd- Dişi kalıp açısı (°)

T- Sac malzeme kalınlığı (mm)

Geri esneme miktarı yukarıda verilen formülle bulunur ya da bazı malzemelerin cinsi ve bükme açısına göre geri esneme miktarı aşağıdaki grafiklerde gösterilmektedir. Geri esneme miktarını giderebilmek için sac malzeme kalınlığı, bükme kavis yarıçapı, bükme açısı ve malzemenin cinsine göre düzenlenmiş grafiklerden bulunacak değerler yani geri esneme miktarları dişi kalıba ve zımbaya aktarılarak parçanın tam ölçüde bükülmesi sağlanır.

Bazı malzemelerin esneme grafikleri

Geri esneme miktarının giderilmesi, geri esneme miktarının giderilmesinde birkaç değişik yöntem uygulanır.

- Bükme açısı artırılır: İstenilen açıdaki bükmenin yapılabilmesi için bükme açısı, geri esneme miktarı kadar artırılır. Bu tip bükme işleminde kam etkili ve tek taraflı kalıp boşluğu sac malzeme kalınlığından az kalıplar kullanılır.

- Taban (ezme) bükme: Bükme bölgesi, şekil değiştirmeyecek biçimde zımba ve dişi kalıp arasında ezilir.

- Germe (çekme) bükme: Kavis yarıçapı büyük parçalara uygulanır.

- Zımba ucunun iç bükey yapılarak özellikle kalın parçaların bükülmesi esnasında uygulanabilir.

BÜKÜLECEK PARÇANIN HADDE YÖNÜNÜN ÖNEMİ ve BELİRLENMESİ

Metal levha veya şeridinin doku yönü, bükme ve biçimlendirme işlemlerinde dikkate alınması gereken bir etkendir. Verilen bir metal parçanın bükülebileceği (biçimlendirilebileceği) kabul edilirse bükme ekseni doku yönüne dik olduğu zaman en çok arzu edilen durum elde edilir.

Belli bir cins malzeme için pratik olarak mümkün olan en keskin bükmeler bu yönde yapılabilir. Aksine bükme ekseni doku yönüne paralel olduğu zaman en az arzu edilen durum meydana gelir. θ açısı (aşağıdaki şekil) 90° ye yaklaştıkça, malzemenin bükme gerilmesine karşı koyma kabiliyeti artar. Bükme işlemi esnasında haddeleme yönüne dikkat edilmezse bükülen parça üzerinde çatlaklar oluşabilir. Aşağıdaki şekil a' da haddeleme yönüne dikkat edilmeden bükülen parça üzerinde oluşan çatlaklar görülürken, şekil b' de haddeleme yönüne dik olarak yapılan bükme işleminde çatlak görülmemektedir.

Bükme Açısının Tespiti Bükülerek üretilecek parçaların üretimi esnasında, ihtiyaca uygun bükme açıları tespit edilerek bükme işlemleri yapılmalıdır. Bükme açı 90° lik dik açı, 90° den küçük açıda ve 90° den büyük açıda olmak üzere bir α açısı değerinde gerçekleştirilebilir.

BÜKME BOŞLUĞUNUN HESAPLANMASI

Kalıbı oluşturan hareketli elemanlar arasındaki kalıcı boşluk, kalıplanan parçanın ölçü ve biçimine göre değişir. Elemanlar arasındaki boşluk tek taraflı olarak kabul edilir.

BÜKÜLECEK PARÇANIN AÇINIM BOYUNUN BULUNMASI

Bükme işlemine tabii tutulacak parçanın tam boyunu (ilkel boyunu) bulmak gerekmektedir. Bükülen parçanın tam boyunu bulabilmek için bükülen kısmın tarafsız eksen üzerindeki tam boyu hesaplanır. Bunun için bükme açısı, bükme kavis yarıçapı ve sac malzeme kalınlığının bilinmesi gerekmektedir.

Gerçek bükme boyunun bulunmasında uygulanan yarıçap (R), aşağıdaki şekilde hesaplanır.

Bükme kavis yarıçapı R1 = T ise, kat sayı y = 0,33 T alınır ve bükme boyuna esas yarıçap,

R = R1 + 0,33xT (mm) alınır.

Bükme kavis yarıçapı R1 = (2 - 4)T ise, kat sayı y = 0,42 alınır ve bükme boyuna esas yarıçap,

R = R1 + 0,42xT (mm) alınır.

Bükme kavis yarıçapı R > 4T’den ise, kat sayı y = 0,5 alınır ve bükme boyuna esas yarıçap,

R = R1 + 0,5xT (mm) alınır.

Tarafsız eksenin çember uzunluğu formülü yazılır.

Lç = 2πR, mm veya R = (R1 + y T) buradan Lç = 2π (R 1+ y T), mm bükme açısı α belirlenir α açısı kadar bükülen parça boyu bulunur.

Bükme Boyu;

Bükülen Parçanın Toplam Açınım Boyu (Lt)

Lt = L1 + L2 + Lyay + …. + Ln (mm)

Lç = Tarafsız eksenin çember uzunluğu, mm

Lyay = Bükülen yayın tarafsız eksene göre bükme boyu (mm)

LT = Toplam bükme boyu, (mm)

L1, L2 …Ln = Bükmeye uğramayan boylar (mm)

R1 = Bükme kavis yarıçapı (mm)

R = Tarafsız eksenin bükme kavis yarıçapı, (mm)

y = Kat sayı

α = Bükme açısı ( ° )

T = Sac malzeme kalınlığı, mm

Aşağıda şekli verilen parçanın açınım boyunu hesaplayınız.

Verilenler

T = 2 mm

R1 = 5 mm

R2 = 10 mm

α1 = 90°

α2 = 30°

İstenenler

LT = ?

Çözüm

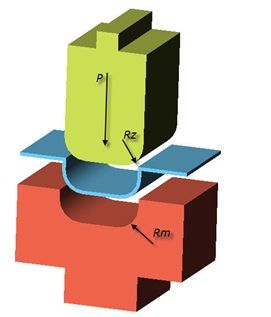

BÜKME KUVVETİNİN BULUNMASI

Sac malzemelerin eğilme gerilimi, kirişlerdeki eğilme gerilimlerinin benzeridir. Bu nedenle, kirişlerdeki eğilme momenti formülü sac malzemelerin bükme kuvvetinde aynen uygulanabilir. Bükme kalıplarında parçaların bükülebilmesi için gerekli olan kuvvete bükme kuvveti denir.

Bükme kuvveti (P) formülündeki kiriş genişliği (b) yerine şerit malzeme genişliği (w) kiriş kalınlığı (h) yerine şerit malzeme kalınlığı (T) konulursa bükme kuvveti formülü;

BÜKÜLEN PARÇANIN GÜÇLENDİRİLMESİ (Federleme)

Bükülerek imal edilmiş parçaların güçlendirilmesi, özellikle imal edilen malzemeler ağırlık taşıyacaksa gereklidir. Bu durumda kullanılacak sac malzemenin kalınlığını büyük tutmak yerine, imalat esnasında parçaya özel formlar vererek mukavemeti artırmak hem malzeme tasarrufunu hem de daha küçük ebatlı parçalar üretebilmeyi sağlayacaktır. Üretilen parçaya özel formlar verme, parçanın kullanım yerine göre üzerine kordon çekme, çeşitli şekilde kaburgalar oluşturma, kenarlarını kıvırma ve buna benzer ilave kabarıklar veya çöküntüler yapmak suretiyle parçanın mukavemet momenti artırılmış olur.

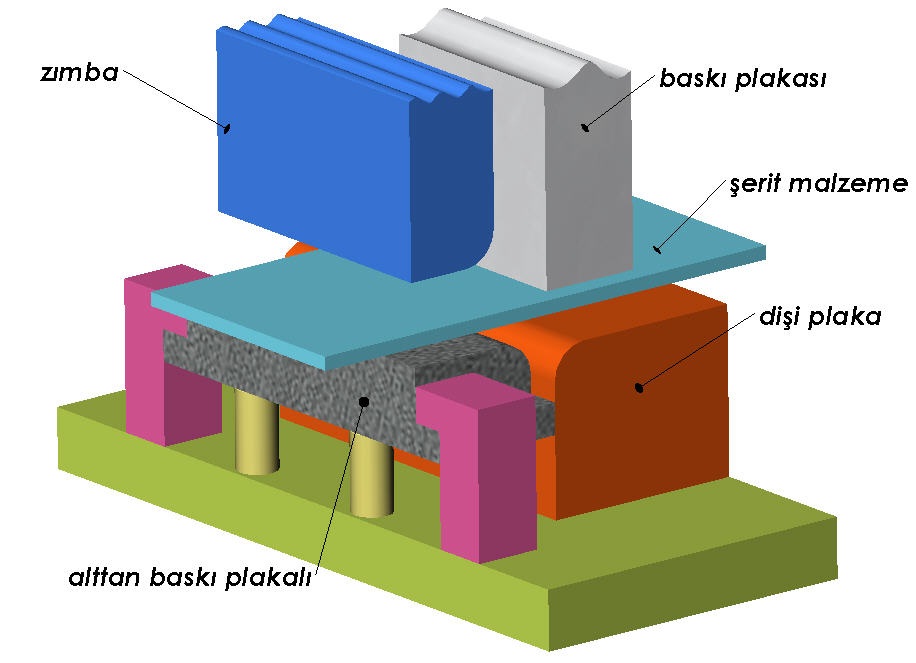

KALIP BAĞLAMA SAPI

Kalıpların (üst grup) pres koç başlığına (tablasına) bağlanmasında kullanılan elemandır. Değişik şekillerde standardize edilmiştir. Küçük ve orta büyüklükteki kalıplarda kullanılır. Büyük ebatlı kalıplar pres tablalarına (T) kanallardan özel bağlama araçları (bağlama pabuç, cıvata, saplama, somun, vb.) ile bağlanırlar.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.