MALZEME MUAYENE METODLARI

MALZEMENİN TANIMI

Bir amacı gerçekleştirmek için kullanılan maddelere malzeme denir. Çelik konstrüksiyon yapımında kullanılan profiller, otomotiv sektöründe kullanılan çelik, mobilya sektöründe kullanılan kereste vb. alanda kullanılan malzemelerdir. Tabiatta her amacı gerçekleştirecek malzeme bulunmaktadır. Malzeme bilgisine hakim iyi bir teknik eleman, amaca uygun malzemeyi seçer ve bu malzemenin özelliklerini geliştirerek azami fayda sağlayacak şekilde kullanır.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

MALZEME MUAYENESİNİN AMACI ve ÖNEMİ

Malzeme muayenesi, malzeme seçimi ve seçilen malzemenin yerinde görev yapıp yapmayacağını anlamak için veya malzeme özelliklerini belirlemek için yapılan deneyler topluluğudur. Malzeme muayenesinin iki ana amacı vardır.

- Satışa sunulmadan önce malzemedeki hataların tespitidir.

- İş parçasının, çalışma şartlarında ortaya çıkacak yüklere karşı gösterdiği tavırları önceden görmektir.

Malzeme muayenesinde şu ana noktalar ele alınır;

- Malzemelerin garanti edilmiş özelliklerine ait muayene

- Malzemelerin işlenme özelliklerine ait muayene (teknolojik muayene)

- İçyapının ve kimyevi bileşenlerin muayenesi

- Ham durumdaki parçalarla hazır parçaların iç hatalarının muayenesi

Malzeme muayene yöntemlerinin çokluğu, bunlar arasında seçimler yapmayı kolaylaştırmaktadır. Seçim yapılırken öncelikli olarak muayene yönteminin istenilenleri karşılaması, maliyeti dikkate alınır. Çünkü yöntemlerden bazılan pahalı donanımı ve eğitimli kişilere ihtiyaç vardır.

MALZEME MUAYENE SAFHALARI

Kaliteli üretim yapmanın ön şartı, müşteri ihtiyaçlarına cevap verecek nitelikte üretim yapmaktır. Bunun gerçekleşmesi, ham malzeme alımından, yapılmış ürünun teslimine kadar geçen çalışmalarda, malzemenin gerekli kontrollerinin yapılmasına bağlıdır. Bundan ötürü, malzeme muayene safhaları ham malzemenin işleme özellikleri ve mamul parçaların muayenesi şeklinde sınıflandırılmıştır.

a- Ham Malzemenin Muayenesi

Malzeme muayenesinin amaçlarından biri malzemenin garanti edilmiş özelliklere sahip olup olmadığının kontrolüdür. Bu amacın gerçekleşmesi için malzemeler, ham hâldeyken muayene edilir. Böylece malzemede, üreticisi firmaların garanti ettiği özelliklerin var olup olmadığı test edilmiş olur. Malzeme gerekli şartları taşıyor ise üretimde kullanılır.

b- İşleme Özelliklerinin Muayenesi (Teknolojik Muayene)

Bu grup içinde toplanan muayeneler ile, işleme özellikleri taklit edilerek malzemenin ya da yarı mamulün işlemlere çatlamadan dayanabilmesi tespit edilir. Genellikle basit uzunluk ölçüsü dışında ölçme yapılmaz. Teknolojik muayeneler, katlama deneyi, sac ve bantların çökertme deneyi ve alından su verme (Jominy) deneyidir.

c- Mamul Parçaların Muayenesi

Malzeme muayenesinin amacı hatalı ham döküm ya da dövme parçaların ve yan mamulleri yerine montaj edilmeden önce ayırmaktır. Her ne kadar malzeme işlenmeden önce çeşitli muayene safhalarından geçiriliyorsa da işlemler esnasında meydana gelecek olan hataların tespiti için mamul malzemenin muayenesi de gerekir. Bunların yanında ayrıca, hatalı ısıl işlem (yanlış sertleştirme derinliği) gibi hatalar da görülür. Mamul parçaların muayenesi, öncelikli olarak tahribatsız yöntemlerden biri seçilerek yapılır.

1- TAHRİPSİZ MALZEME MUAYENE YÖNTEMLERİ

Malzemeyi tahrip etmeden yapılan malzeme muayene yöntemlerinde, numune parça ayrılmasına gerek yoktur. İşlem çoğunlukla iş parçası üzerinde parçaya zarar vermeden yapılır. Bu uygulamalar, yarı mamul ve bitmiş iş parçalarındaki hataların (ölçü bozukluğu, çatlaklar, boşluklar, katmerler) belirlenmesine yarar.

a- Gözle Muayene

Gözle yapılan malzeme muayenesi, maliyet açısından en düşük olanıdır. Muayeneyi yapan kişinin deneyimlerine dayalı bir yöntem olduğundan muayene yapanın bu konuda eğitimli olması gereklidir. Gözle yapılan muayene sonunda malzeme dış yüzeyindeki hatalar tespit edilir. Böylece dış yüzeyde oluşabilecek oksit katmanları, çatlak, kırık ve ölçü sapmaları belirlenir. Küçük iş parçalarına gözle yapılan muayeneye her atelyede bulunan hafif bir çekiç darbesiyle çınlama deneyi yapmak da mümkündür. Bunun için iş parçası bir iple serbestçe asılır ve çekiçle iş parçasına hafifçe vurulur. İş parçasının çıkardığı sese göre sert, yumuşak ve çatlak olup olmadığı belirlenir.

b- Mikroskopla Muayene

Polisaj işlemi ile parlatılan ve dağlanan (asitle temizleme) metal yüzeyleri, metal mikroskobuyla gözetlendiğinde iç yapılarını meydana getiren dokuları görülür.

Mikroskopla muayene yapılabilmesi için parlatılmış iş parçasına ait örnek parçalar, kısa süreli bir dağlamadan sonra hazır hâle getirilir. Dağlamayı oluşturan asit ya da tuz çözeltisinin etkisiyle, bir kısım kristal doku çeşidi reaksiyona girerken diğer bir kısmı hiç etkilenmez. Böylece farklı biçimler oluşur. Dağlama maddesinin etkisiyle, bazı kristal çeşitleri üzerinde, kısmen renkli ayrışmalar meydana gelir.

Taşlanmış parçaların büyütülmüş şekilleri, dokunun kontrol edilmesine ve iş parçasının tekniğe uygun olarak ısıl işlem görmesini sağlar.

Elektron mikroskobu ile düzgün olmayan yüzeylerden 10.000 defaya kadar büyütülmüş derinlik boyutu olan resimler elde edilebilir. Böylelikle kırılma türü olaylar muayene edilebilir.

c- İç yapı Deneyleri

Tahribatsız malzeme muayene yöntemleri malzemelerin dış yüzeyi üzerine uygulanır. Dolayısıyla malzeme iç yapısıyla ilgili sonuçlar elde edilemez. Oysa malzeme iç yapısında, üretimden kaynaklanan hataların olabileceği de bir gerçektir. Bunlar gaz boşlukları, çatlaklar ve yabancı madde kalıntıları olarak kendilerini gösterir. Malzeme hataları içinde en tehlikeli olanları iç yapıda oluşanlardır. Çünkü iç yapıda kaldıklarından ortaya sonradan çıkarabilecekleri aksaklıkları önceden kestirmek zordur.

Gerekli önlemler alınmadığı ve muayeneler yapılmadığı takdirde bu tür hatalı iş parçaları üretim ya da kullanım anında iş parçasının kırılmasına ya da kopmasına yol açar. Özellikle hayatî öneme sahip iş parçalarında, kopma ve kırılma gibi hataların oluşması telafisi güç sorunlar oluşturur. Tüm bu nedenler bir araya geldiğinde, malzeme iç yapısının muayenesinin önemi daha da ön plana çıkar. Özellikle içyapıdaki hataların belirlenmesi malzemeye zarar vermeden yapılıyorsa tahribatsız muayene yöntemleri içinde ele alınır.

2- Penetran Sıvı İle Kontrol

Yüzey hatalarının tespitinde kullanılan bir yöntemdir. Muayene yüzeyine açık süreksizlikler, içine kapiler etki ile nüfuz etmiş olan penetran sıvısı geliştirici tarafından tekrar yüzeye çekilerek süreksizlik belirtileri elde edilir. Süreksizlikler çatlak türü ise çizgisel belirtiler, gözenek türü ise yuvarlak belirtiler elde edilir. Endüstrideki metalik veya metalik olmayan bütün malzemelerde beklenen yüzey hatalarının tespiti için kullanılabilir.

Penetran Sıvı Çeşitleri

-Renkli Penetran Sıvılar, Genellikle penetran sıvılar kırmızı renklidir. Penetran (girici) sıvının özelliği yüzey çatlakları ve boşluklarına girebilmesidir.

- Flüoresan Penetran Sıvılar, Flüoresan penetran (girici) sıvılar ultraviyole ışınları altında test yapılabilir özelliğe sahiptir.

Penetran Sıvının Uygulanması

Temizlenmiş muayene edilecek yüzeye penetran (girici ) sıvı sürülür ve en az 5 - 40 dakika arasında sıvının çatlak ve gözeneklere girmesi için beklenir.

- Temizleme, Kimyasal yol ile temizlik yapma Kimyasal olarak yüzey temizleyici spreyler ve sıvılar kullanılır. Resimde gösterilen temizleyici sprey, parça yüzeyindeki kalıntı ve yabancı maddeleri temizlemede kullanılır.

- Mekanik yol ile temizlik yapma, Muayene edilecek parça yüzeyini zımpara, fırça vb. gibi mekanik temizleme yapan aletlerle temizleme işlemine mekaniksel yolla temizlik yapma denir.

- Ara yıkama, Penetran sıvı uygulanan yüzey, temizleyici spreylerle veya sıvılarla temizlenir. Nemsiz bir bezle malzeme kurutulur.

. Ara yıkaması yapılmış parçanın yüzeyi emici toz ile sürülür.

. Toz, parçanın çatlak ve gözenekleri içine girmiş olan peneran sıvıyı emer. Bunun sonucunda varsa çatlak ve gözenekler ortaya çıkar.

. Ara yıkaması yapılmış parçanın yüzeyi emici sıvı (devaloper) sürülür.

. Kuru geliştiricilerdeki gibi çatlak ve gözenekleri ortaya çıkarır.

. Hataların değerlendirilmesi yüzeysel bir muayene yöntemi olduğu için gözle yapılır.

. Değerlendirmeyi yapacak kişi EN 1289 seviyesinde penetran sıvı testi sertifikasına sahip uzman olmalıdır.

3- Ultrasonik Kontrol

Yüksek frekanslı ses dalgalarıyla malzeme kontrol yöntemidir Malzeme içine gönderilen yüksek frekanslı ses dalgaları ses yolu üzerinde bir engele çarparlarsa yansır. Çarpma açısına bağlı olarak yansıyan sinyal alıcı başlığa (prop) gelebilir veya gelmeyebilir. Alıcı başlığa (prop) yansıyan sinyal, ultrasonik muayene cihazının ekranında dalga çizgileri (eko) oluşturur. Yankının konumuna göre yansıtıcının muayene parçası içindeki koordinatları hesaplanabilir. Ayrıca yankının yüksekliği de yansıtıcının büyüklüğü hakkında bir fikir verir. Yankı sinyalinin şekline bakımlarak yansıtıcının türü hakkında da bir yorum yapmak mümkün olabilir.

Metalik veya metalik olmayan malzemelerde beklenen hacimsel hatalar ile çatlak türü yüzey hatalarının tespiti için kullanılabilir. Yüksek frekanslı ses dalgaları piezoelektrik özelliği gösteren kuartz kristallerinin değişen bir akımm uygulanırsa kuartz kristallerinde mekanik titreşimler meydana gelir. Piezoelektrik özelliği olan malzemeye mekanik titreşim verilirse malzemeden elektrik akımmı doğar. Piezoelektrik özellik, malzemelere verilen elektrik akımmı karşısında bu malzemelerde meydana gelen boyut değişmesi olayıdır.

Ultrasonik Muayene Yöntemi ve Kuralları

- İletme Yansıma Yöntemi, İletme ve yansıma metodu ile muayenesi yapılacak parçaya bir noktadan yüksek frekanslı ses dalgaları gönderilir. Bu dalgalar üretici başlık (prob) tarafından algılanarak osiloskop ekranında ekolar halinde görülür veya üretici başlığın verdiği ses dalgaları alıcı başlık tarafından yakalanarak yine osiloskop ekranında ekolar hâlinde görülür. Ekolara bakımlarak parçada hata bulunup bulunmadığı tespit edilir.

- Rezonans Metodu, Rezonans yöntemi ile muayenede parça üzerine gönderilen frekans ses dalgaları sabit değildir. Malzemenin doğal frekansı ile vericiden gelen ses dalgalarının frekansı aynı olunca genişlik artar. Genişliğin artışı osiloskop ekranındaki ekoya bakarak dalga boyları arasındaki mesafeden anlaşılır. Bu yöntem paralel yüzeyli malzemelerin kalınlıklarının ölçülmesinde de kullanılır.

Ultrasonik Kaynak Üreteci

- Osiloskop Ekranını Tanıma, Sinüs, kare, testere dişi gibi sinyalleri üretebilen araç yardımıyla işaretleri, dalga şekli olarak görmemizi sağlayan cihaza osiloskop denir. Osiloskop ekranı aşağıdaki şekilde görülmektedir. Osiloskop dikey eksen genliği (V), yatay eksende (T) periyodu ifade eder.

Ultrasonik Muayene Tekniklerinin Üstünlükleri

- Malzemedeki hataları üç boyutlu olarak tespit etmek mümkündür.

- Uygulama kolaylığı mevcuttur.

- Malzeme içerisindeki hataların tespitinde hassastır.

- Sarf malzemesi daha azdır.

- Özellikle kalın parçalarda, düzlemsel hataların daha duyarlı bir şekilde belirlenmesini sağlar.

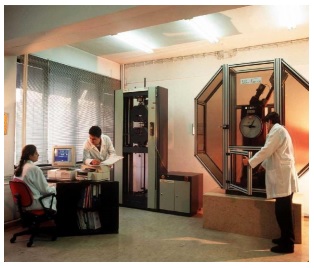

4- Röntgen Işınlarıyla Kontrol

Radyografik Yöntemiyle Muayenenin Tanımı

Yüksek enerjili elektromanyetik dalgalar (ışınım) pek çok malzemeye nüfuz edebilir. Belli bir malzemeye nüfuz eden ışınım malzemenin diğer tarafına konan ışınıma duyarlı filmleri de etkileyebilir. Bu filmler daha sonra banyo işlemine tabi tutulduklarında ışınımın içinden geçen malzemenin iç kısmının görüntüsü ortaya çıkar. Bu görüntü, malzeme içindeki boşluklar veya kalınlık / yoğunluk değişiklikleri nedeniyle oluşur. Malzemenin içinin bu şekilde görüntülenmesi radyografi olarak adlandırılır. Bu yöntemle yapılan değerlendirmeye de radyografik muayene denir. Eğer malzemenin arka tarafına film yerine bir detektör konup malzemeden geçen ışınım toplanarak bir monitöre aktarılırsa bu teknik de radyoskopi olarak adlandırılır.

Muayenelerin sağlıklı ve güvenilir sonuçlar verebilmesi için standartlara göre yapılması gerekir. Bu standartlar malzeme cinsine ve/veya ürün türüne göre hazırlanmıştır. Ayrıca muayenenin yapılışına yönelik uygulama standartları ile kabul edilebilir seviyelerinin V T 13 verildiği uygulama standartları vardır. Muayene parçasının özelliklerine göre uygun standartlar belirlenerek muayene yapılır.

Metalik veya metalik olmayan bütün malzemelerde beklenen hacimsel ve yüzey hatalarının tespiti için kullanılabilir.

Radyografik Yöntemin Temel Kuralları ve Donanımı

Işınım şiddetinin azalmasına üç temel değer etki eder: Işının kat ettiği malzemenin cinsi, kalınlığı ve kullanılan ışının dalga boyudur. Üniform şiddetli bir ışın demeti sabit kalınlıkta bir demir levha üzerine gönderildiğinde, levhanın diğer tarafında şiddeti daha zayıf ama yine üniform olan bir ışın demeti görülür.

Radyografik Görüntü Oluşumu

Radyografik yöntemde görüntü oluşumu; muayene edilecek parçadan geçme özelliğine sahip ışınlar malzemeden geçişi sırasında zayıflamaktadır. Malzemedeki hatalardan dolayı ışınlar emilmeden geçer. Malzemenin hatasız olan kısmından geçen ışınlar emildiklerinden dolayı malzeme altına yerleştirilen filmde az etki bırakımrlar. Hatalı olan kısımdan emilmeden geçen ışınlar filmde daha fazla etki bırakmasıyla film üzerinde radyografik görüntü oluşur.

Radyografik görüntünün oluştuğu filmlerin yapısı, her iki yüzeyi duyarlı olan simetrik bir yapıya sahiptir. Duyarlı tabakayı oluşturan Ag Br ( Gümüş Bromür ) büyüklüğü ve miktarı fotoğraf özelliğini belirtir. Yüzeydeki Ag Br miktarı artarsa belirli bir poz müddetinde daha çok kararma yani fotografik yoğunluk sağlanır.

Muayene Sonunda Filme Bakarak Kaynak Hatalarını Tespiti

Muayene sonunda filme bakarak kaynak hataları aşağıdaki tabloda verilen radyografik görüntülerine bakımlarak tespit edilir.

5- Manyetik Kontrol

Manyetik kontrol, manyetik (mıknatıslanabilir) malzemelerden yapılmış parçanın yüzeyinde veya yüzeye yakımn bir yerde bulunan çatlak, boşluk, katmer, damar ve metalik olmayan yabancı maddelerin belirlenmesinde uygulanan tahribatsız muayene yöntemidir. Bu yöntemle ancak mıknatıslanabilen metal malzemelerin kontrolü yapılabilir.

Mıknatıslanabilen metaller periyodik sistemde üç değerli demir (Fe), nikel (Ni) ve kobalt (Co) elementleridir. Bu elementler manyetikleşebilme özelliğine sahiptir. Manyetik kontrolü yapılacak malzeme önce özel bir düzenek yardımıyla mıknatıslandırılır.

Mıknatıslanmış malzemenin yüzeyine ince toz halinde manyetik malzeme püskürtülür veya ince yağ içerisinde emülsiyon yapılmış demir tozu bulunan manyetik malzeme akımtılır. Manyetik akımnın kuvvet çizgileri boyunca demir tozları sıralanır. Malzemede hata varsa manyetik tozlar hatanın bulunduğu yerde kümelenir.

Manyetizasyon dalgalı ve doğru akımm olarak kullanılabilir. Dalgalı akım ile yapılan kontrollerde yüzey altındaki çatlaklar tespit edilemez. Bu yüzden doğru akımm üreten cihazlar yüzey altındaki çatlaklar da tespit edilebildiği için doğru akımm tercih edilir. Manyetik kontrol yönteminde genellikle demir tozu (Fe3 O4) kullanılır. Dağılma bölgesinde toz parçacıkları köprü şeklinde çatlak üzerine yapışıp kalır ve hatanın yeri görülür.

Manyetizasyon Türleri

- Çatallar (Sürekli Mıknatıslar)

Çatal sürekli mıknatıslar daha çok yüzey çatlaklarının belirlenmesinde kullanılır. Çatlağın manyetik akımm çizgilerine paralel olması hâlinde çatlağı görmek mümkün değildir. Bundan dolayı parçanın enine ve boyuna şekillerdeki gibi muayene edilmesi gerekir.

- İçinden Akımm Geçen Merkezi Sistemler

Genellikli boru millerin manyetik tozla kontrol edilmesi amacıyla içinden akım verilen yöntemler tercih edilir. Akımm, temas plakaları arasına bağlanmış parçalara verilerek devre tamamlanır. Parçanın içinden akım geçmesiyle manyetikleşmiş malzeme üzerine sürülen manyetik tozlar hatanın olduğu yerde kümelenir (Aşağıdaki şekilde görüldüğü gibi).

6- Basinçla Kontrol

Basınç altında çalışan kazan, boru ve vana üretiminin yapıldığı sektörlerde tahribatsız olarak basınçla kontrol yöntemi kullanılır. Üretilen her parçaya işletme basıncının en az 1,5 katı sıvı veya gaz basıncı belirli sürede uygulanması işlemi basınçla kontrol olarak tanımlanır. Kalitelere, çaplara ve et kalınlıklarına göre borulara uygulanan hidrostatik (sıvı basıncı) test basınçları aşağıda verilen formüle göre hesaplanır.

Basınçlı hava ile küçük çaplı çelik borular, kazanların ve içi boş malzemelere muayenesi yapılabilir.

. Basınçlı Hava Üreteçleri, Basınçlı hava üreteci olarak içinde yüksek basınç depo edebilen kompresörler, tanklar kullanılır. Bu üreteçler basıncı istenen değerde gönderen basınç ünitelerine sahiptir.

. Basınçlı Hava Uygulama, Su havuzunun içine yerleştirilen boruların iki ucu kapatılır. Kapakların birinde boruya hava basıncı gönderilecek valf sistemi vardır. Bu sistemde borulara kullanma basınçlarının üzerinde hava basıncı uygulanır. Uygulanan basınçla hatalı bölgelerden kabarcık çıkmasıyla hatanın yeri tespit edilir.

. Malzemeye Basınçlı Su Verme, Üretilen boru, kazan ve vanalara üretim yerinde hidrostatik (sıvı basıncı) testi uygulanır.

. Malzemeyi Su Havuzuna Yerleştirme, Basınç testi yapılacak malzeme uygulanacak malzeme iki ağzı kapatan sistemde su havuzuna yerleştirilir. Yeterli görülen minimum test basınçları ASTM A53 standardına göre basınç uygulanır. Uygulana basınç isteğe göre belirtilen standarttan daha az olmamak kaydıyla yüksek basınçlarda da test edilebilir. Uygulanan basınç türü sıvı ise hatanın olduğu yer parçada sızıntı şeklinde ortaya çıkar. Uygulanan basınç türü hava veya gaz ise özel algılayıcı (separtörler) veya su havuzunda çıkan kabarcıkları yardımıyla hatanın yeri tespit edilir.

2- TAHRİPLİ MALZEME MUAYENE YÖNTEMLERİ

Malzemeyi tahrip ederek yapılan muayeneler, malzemenin kullanım anında karşılaşacakları yüklere ne tarzda tepki vereceğini önceden tespit edebilmek için yapılır. Genel olarak kullanım esnasında karşılaşılan yüklerin benzerleri muayene makinelerinde oluşturularak malzemelere uygulanır. Böylece kullanırken karşılaşılacak yüklemelerin benzerleri oluşturulmuş olur. Malzemeler bu deneylerden olumlu neticeler verirse kullanım sırasında da sorun çıkarmayacağı sonucuna varılır.

Malzemenin kullanım esnasında hangi güçler altında kaldıklarında kopacakları, bükülecekleri ya da kesileceklerinin belirlenmesi için yapılan kontroller olduğundan, malzemenin aynı şartlar altında denenmesi lüzumu vardır. Dolayısıyla malzemenin bu şartlara göstereceği tepkiler, malzemenin tahrip edilmesine sebep olur. Bu grup altında toplanan yöntemlerin malzemeyi tahrip ederek yapılanlar olarak bilinmesinin sebebi budur.

a- Kıvılcım Deneyi

Kıvılcım deneyi 1400 dev/dk. hızla dönen bir zımpara taşına çelik bir parça tutulduğu taktirde, zımpara yüzeyinde bulunan aşındıncı maddeler üzerinden parçalar kopmasına sebep olur. Bu parçacıklar ısınarak akkor hâline gelir. Kıvılcım olarak adlandırılan parçacıklar da bunlardır. Özellikle çelikte bulunan karbon, patlamalara; diğer alaşım elemanları ise değişik renkler ve şekiller oluşmasına neden olur. Bu kıvılcımlara bakılarak çeliğin iç yapısında ne oranda karbon ve alaşım elemanı bulunduğu, tecrübeli teknik elemanlar tarafından yaklaşık değerlerde belirlenebilir.

Kıvılcım deneyinden iyi bir netice alınabilmesi için deneyin yapıldığı ortamın loş ve deney parçalarının 10 mm çapında yuvarlak ya da kare kesitli olması önerilmektedir. Diğer yandan iş parçasının taşa bastırılmasının şiddeti de sonucu etkilemektedir. Genel olarak karbonlu çeliklerde, karbon miktarı artıkça kıvılcım boyu kısalmakta, buna karşılık patlamalar artmaktadır. Sade karbonlu çeliklerin meydana getirdiği kıvılcım rengi açık sarı olmaktadır. Katkılı çeliklerde ise kıvılcım şekli değişir. Renk portakal ya da kırmızıya dönüşür ve patlamalar azalır.

Verilen huzme boyları 30 cm taşla elde edilenler olup bu değerler izafidir. Taşın cinsi, basınç vs. göre değişir.

Çelik ve alaşımlarının iç yapısında sadece karbon bulunmadığı bir gerçektir. Alaşımı oluşturan her elementin ya da metalin, kıvılcım deneyi esnasında farklılıklar göstereceği de bilinmelidir. Kıvılcımın bu özelliğinden yararlanarak çelik iç yapısında bulunan ve karbon dışındaki alaşım elemanlarının tespitini yapmak da mümkündür.

Aşağıda kıvılcım deney tablosu görülmektedir.

b- Çekme Deneyi

Çelikler, kullanılmaları sırasında değişik etkiler altında kalır. Bunlar iç ve dış etkiler olarak sıralanabilir. İç etkiler, ister parçanın kullanılma şartlarından (boru ve profiller vb.) olsun veya parçanın kendi yapısından olsun, malzemeyi şekil değiştirmek amacıyla zorlar. Dış etkiler ise tamamen malzemenin çevresinde oluşan kuvvetlerin malzemeye verdikleri dış kuvvetlerdir. Bu kuvvetler bazen basılmaya, bazen de kesilmeye karşı parçayı zorlar. Malzemelerin dış etkilere karşı dayanımını belirleyen, bir ölçü de uzamaya, diğer bir deyişle çekmeye karşı gösterdiği dirençtir. Parçanın çekmeye karşı gösterdiği dayanımı ölçmek için yapılan muayeneye "çekme deneyi" veya "çekme muayenesi" denir.

c- Basma Deneyi

Basma deneyi yapılacak malzemeden örnek bir parça alınır. Genel olarak örnek parçanın ölçüleri 10 mm ila 30 mm çapında, boyu çapının 1,5 katı olan silindiriktir. Numune parçaya devamlı ancak yavaş yavaş artan bir basma kuvveti uygulanır. Kuvvet uygulaması, numune parça yırtılıncaya ya da çatlayıncaya kadar sürdürülür. İlk başlarda baskı kuvveti numune parçanın biçimini bir fıçıya benzer görünüme dönüştürür. Her malzemeye göre numune parçanın deney esnasında görünümü değişir. Dökme demir gibi gevrek, sert malzemeler daha büyük parçalar hâlinde çatlayıp parçalanır. Çelik türü, yoğrulabilir malzemeler kuvvet yönündeki çatlakları gösteren bir düz plaka oluncaya kadar ezilir. Numune parçada en yüksek olarak elde edilebilen basma gerilmesi, "basma dayanımı" adını alır.

d- Bükme Deneyi

Bu deneyin amacı malzemenin soğuk durumda çatlamadan katlanabildiğini ya da katlanamadığını tespit etmektir. Numune deney parçası, belirli çaptaki bükme parçası yardımıyla iki yuvarlatılmış dayanak arasından basılarak katlanır. Numune parçanın alt kenarlarında çekme gerilmeleri oluşur. Belirli bir bükme açısından sonra bu kenarlar üzerinde çatlamalar meydana gelir. Malzemenin zorlanma miktarı, bükme eğme parçası çapı ile de ayarlanabilir. Bükme parçasının çapı ne kadar küçük ise o kadar kolay çekme çatlamaları meydana gelir.

e- Burulma Deneyi

Burulma deneyinde, deney parçası olarak silindirik bir parça kullanılır. Deney parçasının bir ucu sabit bir çeneye bağlanır. Diğer uç ise ekseni üzerinde döndürülür. Böylece malzemenin molekülleri birbiri yüzeyinde kayarak hareket etmeye zorlanır. Deney parçası, çekme deneyinde olduğu gibi belli bir noktaya kadar elastiklik gösterir. Parçaya uygulanan kuvvetin artırılmasıyla elastiklik sınırı aşıldığında, burulmada şekil değişikliği meydana gelir.

Burulma sonucunda meydana gelen kalıcı şekil değişikliğinin olmaması için malzeme moleküllerinin direnç göstermesi gerekmektedir. Moleküllerin göstermiş olduğu direnç ölçüsüne, kayma modülü adı verilir ve G harfiyle simgelendirilmiştir. Malzemenin burulmaya karşı gösterdiği direnç, burulma deney aleti üzerinde (N/mm2 cinsinden) okunur. Makine üretiminde kullanılan çeliklerin kayma modülü 80 000 N/mm2 olarak dökme demir türlerinde ise 30000-68000 N/mm2 olarak belirlenmiştir.

f- Kesme Deneyi

Kesme deneyinde silindirik bir numune parçayı, bir kesme deney tertibatında yavaş yavaş büyüyen bir makaslama kuvveti ile kesme etkisine maruz kalıncaya kadar yüklenir. Maksimum kuvvet ölçülür ve buradan kesme dayanımı bulunur.

g- Kopma Deneyi

Deney parçasının kopuncaya kadar yüklendiği muayenelerde iki zıt davranış görülür:

- Deney parçası gözle görülebilir bir plastik şekil değiştirmeye uğramadan aniden kopar. Buna "ayrılma kopması" adı verilir. Bu tip kopma gevrek malzemenin tanıtıcı özelliğidir.

- Deney parçası ilk önce kuvvetli olarak plastik şekil değiştirdikten sonra kopar. Bu kopmaya," şekil değiştirerek kopma" adı verilir. Sünek malzemelerin tanıtıcı özelliği bu tür kopmadır. 29 Birçok malzeme bu iki zıt durumun arasında yer alan bir davranış gösterir. Buna "karışık kopma" adı verilir.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.