HADDECİLİK

HADDELEME

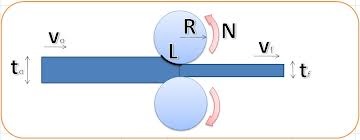

Haddeleme, iş parçasını eksenleri etrafında dönen silindirler (merdaneler) arasından geçirerek uygulanan basma kuvvetleri etkisiyle plastik şekil verme işlemine denir. Diğer bir ifadeyle sıcak yahut soğuk haldeki metal malzemeye basit biçimler vermekte kullanılan işlem olarak da tanımlanır.

Haddeleme işleminde hadde merdaneleri aynı hızla ve fakat zıt yönde dönerler. Metal (çelik kütük/levha), merdaneler arasından geçerken iki merdane arasındaki boşluk (roll gap) kadar kalınlığa sahip hale gelerek plastik deformasyona uğrar. Merdaneler arasındaki açıklık, metalin giriş kalınlığından daha az olduğundan, haddelenen metalin çıkış kalınlığında bir azalma olur.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

Malzemenin merdaneler arasından her geçişine "paso" adı verilir. Haddeleme, mekanik anlamda bir basma işlemi olup, uygulanan tek kuvvet merdanelerin sağladığı radyal basınçtır. Haddeleme işleminde çelik kütüğün deformasyonu merdanelerin uyguladığı radyal basma gerilmeleri ve haddelenen malzeme ile merdaneler arasında sürtünmeyle oluşan yüzey kayma gerilmeleri ile sağlanır. Sürtünme kuvvetlerinin bir diğer etkisi, malzemenin merdaneler arasında ilerlemesini sağlamasıdır. Haddelenen malzemenin kesit kalınlığı azalırken, boyunda "uzama" ve genişliğinde de "yayılma" adı verilen az miktarda artma olur. Yayılmanın miktarı haddelenen malzemenin boyutlarına, uygulanan deformasyon oranına ve merdanelerin çapına bağlıdır. Haddeleme, son ürün kontrolü ve yüksek üretim kapasitesi sağlayan çok geniş kullanıma sahip şekillendirme prosesidir.

Özellikle çeliğin haddelenmesi, sadece biçim vermek için değil aynı zamanda çeliğin mekanik özelliklerinin geliştirilmesini de sağlar. Merdaneler ekseriya yüksek kaliteli çelikten yapılmıştır. Merdaneler düz yüzeyli olabileceği gibi, düz levha oluklu da olabilirler. Günümüzde kullanılan hadde tezgahlarında üst üste veya ardarda yerleştirilmiş birden fazla merdane çifti bulunmaktadır. Böylece malzeme merdanelere kesintisiz olarak verilerek belli bir biçimi alıncaya kadar defalarca haddelenmesi sağlanır.

Haddeden çekme işi, çamaşırları eski merdaneli çamaşır makinesinin merdaneleri (silindirleri) arasından geçirmekten farklı değildir. Çamaşırda düşünülen şey suyu sıkıp çıkarmaktır, madenlerde ise sıkıştırıp daha ince bir hale getirmektir.

HADDELEME ÇEŞİTLERİ

Haddeleme Prosesi, temel olarak sıcak haddeleme ve soğuk haddeleme olarak ikiye ayrılır.

a- Sıcak haddeleme;

Sıcak haddelemede, yüksek fırında ergimiş hale gelen sıvı çelik cevherinin slab adı verilen kalıplara döküldükten sonra sıcak halde kalınlığı inceltilir. İstenilen özelliklere getirilmiş çelik kütük (slab) öncelikle sıcak haddehanedeki tavlama ocaklarına alınır. Burada yaklaşık 1200-1400 ºC arasında tavlama işlemine tabi tutularak mikro yapısının oluşması sağlanır. Tavlanan slab roller vasıtasıyla taşınarak tamburlar, dönel merdaneler vasıtasıyla üzerine baskı uygulanarak kalınlığının 0.4-0.6 mm levha haline, yahut çubuk haline getirilir.

Başlangıçta ingotların blum, slab ve kütüklere dönüştürülmesi genellikle sıcak haddelemeyle yapılır.

Malzemenin kalınlığında meydana getirilecek değişimin derecesi malzemenin sıcaklığına bağlıdır. sıcaklık arttıkça çeliğin plastiklik özelliği de artar.

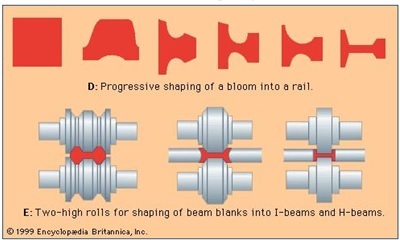

Sıvı metalin dökme demir kokillere doldurulup katılaşmaya bırakılmasıyla ingotlar, ingotların sıcak haddelenmesiyle ilk ürün olarak blum, slab ve kütükler elde edilir. Blum, slab ve kütüklerin tekrar haddelenmesiyle profil, ray, çubuk, saç ve boru gibi ürünler elde edilir.

Levhanın kesiti dikdörtgen, çubuklarınki ise karedir. Levhalar tekrar 1300 ºC ye kadar ısıtıldıktan sonra haddelerin silindirleri arasında geçirilir ve incelip uzayarak sonunda ince saç ya da lama haline gelir. Çubuklar da aynı şekilde işlenir. Yalnız bu halde amaç yassı bir levha yapmak değil, kesiti belli bir çubuk elde etmektir. Örneğin inşaat demirleri, demiryolu rayları ve "H" şeklindeki putreller böyle yapılır. Burada da haddede çubukları biraz sıkmakla işe başlanır. Devam edildikçe özel şekilli silindirler arasından geçer, istenen şekli alır.

b- Soğuk haddeleme;

Soğukta haddeleme (çekme) diye bilinen işlemde metal yukarıdakine benzer şekilde haddeden geçer, fakat ısıtılmaz. Soğuk metal bükülemeyecek halde olduğundan daha büyük kuvvete ihtiyaç vardır, fakat daha düzgün ve daha tam bir kesit elde edilir. Genellikle sıcak haddelenmiş metalin ince sac haline getirilmesi soğuk haddeleme ile gerçekleştirilir. Bu işlemde malzemede mikroskobik yapısal kusurlar meydana gelmesiyle metalin akma mukavemeti ve sertliği artmakta ve küçük taneli bir yapı oluşmaktadır. Buna karşın metalin sünekliği azalmaktadır. Bu durum "tavlama" ile giderilebilmektedir.

Soğuk haddeleme esnasında metal yüksek miktarlarda enerji absorbe etmekte, bu enerjinin büyük kısmı plastik deformasyon için harcanmakta, geriye kalan kısmı ise ısı olarak açığa çıkmaktadır. Düzgün bir yüzey, hatasız boyutlar ve yüksek mukavemet sağlamasına karşın işlem için gerekli haddeleme kuvveti yüksektir.

Haddeden geçirme, külçe halindeki metallere şekil verme metotlarından sadece bir tanesidir. Diğerleri dövme (çekiçle döverek şekil verme), madeni bir delikten dışarı iterek şekillendirme ve presleme (büyük bir basınç altında şekil verme) dir. Son işlem olarak da metal sonradan işlenecek ve istenen şekilde kesilecektir. Kaliteli yüzey ve hassas boyut kontrolü, yükseltilmiş mekanik özellikli saç, bant ve folyoların üretiminde büyük rol oynar. Soğuk haddelemede levha, çubuk veya şerit biçimindeki malzeme merdanelere ısıtılmadan verilir ve istenilen biçim elde edilinceye kadar defalarca haddeden geçirilir. Ekseriya sıcak haddelemeden sonra uygulanan soğuk haddeleme işlemi, malzemenin mekanik işlenebilir özelliklerini geliştirir, yüzeyini parlatır.

Gaz tenekeleri, konserve kutuları, oluklu saç, demiryolu rayları, otomobil karoserleri, bütün bunlar günlük hayatımızda rastlanan ve madenlerin haddeden geçirilmesiyle şekillendirilmeye başlanan birçok eşyadan ancak birkaç tanesidir. Soğuk haddeleme ile üretilen yassı mamüller üretim özelliği ve üretim güçlüğü bakımından hem pahalı hem de ayrı ayrı özellikleri olan mamüllerdir.

Sıcak haddelemeden çıkmış ve rulo haline gelmiş çelik malzemenin takip ettiği aşamalar ise şu şekildedir;

- Sıcak haddelenmiş çelik hiçbir işleme uğramadan bobin hazırlama hattına gönderilir. Yüzey ile kenarlarındaki tufallar kısmen temizlenir ve sıcak makaslar sayesinde istenilen ölçülerde kesilip paketlenerek müşteriye gönderilir.

- Sıcak haddelenmiş çelik hiçbir işleme uğramadan sadece kenar kısımlarının kesilerek yine sıcak makaslara ya da dilme hattı adı verilen istenilen ölçülerde kesilip paketlenerek müşteriye gönderilir.

- Sıcak haddelenmiş çelik yüzeyinde oluşan tufalları ve diğer parçaları temizlemek için asitleme hattına gönderilir.

Haddeleme işleminin kusursuz sağlanabilmesi için malzeme yüzeyin ısınma/soğumadan dolayı oluşan tufallar basınçlı su vasıtasıyla tamburlara girmeden önce ve sonra arındırılır. Dengesiz uzamalardan kaynaklanan uç kısımları yine hadde sonrası makaslar ile kesilir. İstenilen kalınlığa ulaştıktan sonra su ile soğutması sağlanarak bobin haline getirilir.

Sıcak haddeleme işlemi kaba taslak bu şekilde olmaktadır. Kalınlığın düşürülmesi için kullanılan yöntem fabrikadan fabrikaya değişmektir. Fakat uygulanan yöntem hep aynıdır. Örneğin bir firma; haddeleme işlemini iki merdane arasında git gel hareketi ile sağlarken, bir diğer firma bu işlemi art arda sıralanmış tamburlar vasıtasıyla tek seferde yapabilir

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.